Au début de cet ouvrage, nous avons considéré la locomotive comme constituée de trois parties essentielles :

Le véhicule comprend lui-même le châssis, sorte de cadre rigide qui forme bâti pour la chaudière et le moteur. Ce châssis repose par l'intermédiaire de la suspension et des boites à huile sur un plus ou moins grand nombre d'essieux, les uns moteurs, les autres simplement porteurs.

Certaines combinaisons, assurant à ces essieux une mobilité relative par rapport au châssis, facilitent la circulation de la machine en courbe.

Sur le châssis se montent :

Enfin, l'ensemble se complète d'appareils divers, tels que freins, sablières, appareils répétiteurs de signaux, abri pour le personnel, chasse-pierres, couvre-roues.

Le châssis doit constituer un ensemble capable :

La solidité et la rigidité nécessaires à ces fins s'obtiennent en constituant le châssis d'un cadre formé de deux pièces longitudinales parallèles, appelées longerons, entretoisées par des traverses en plus ou moins grand nombre selon la longueur de la machine.

Les longerons peuvent être intérieurs ou extérieurs aux roues (page 255) ; à l'heure actuelle, les longerons intérieurs dominent.

Les dimensions de la chaudière et la position donnée aux cylindres déterminent sensiblement la longueur totale du châssis ; quant à sa forme, elle résulte des caractéristiques principales de la machine et, en tout premier lieu, du nombre d'essieux et du diamètre de leurs roues.

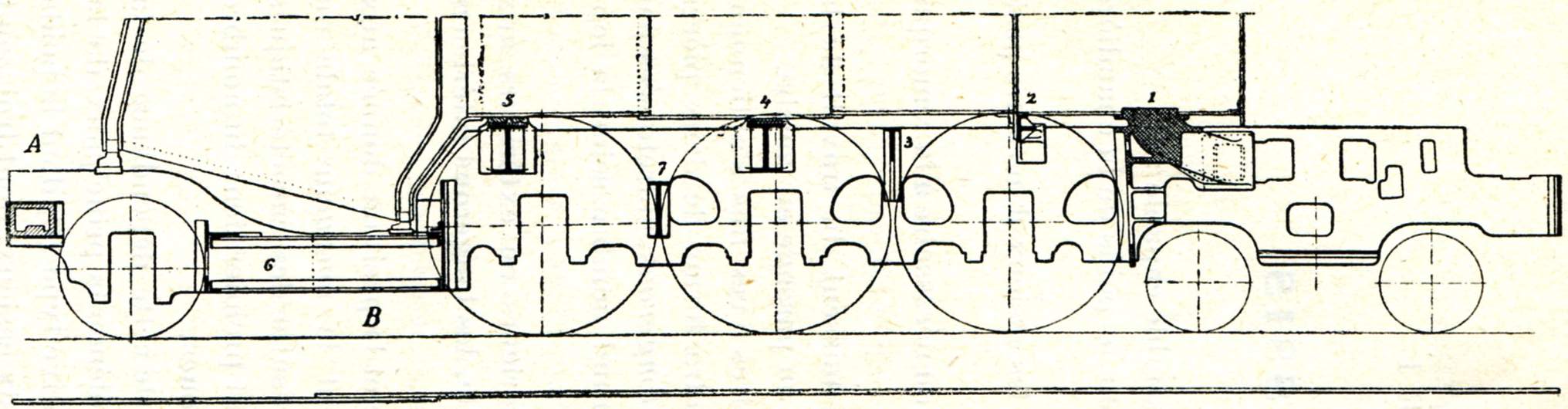

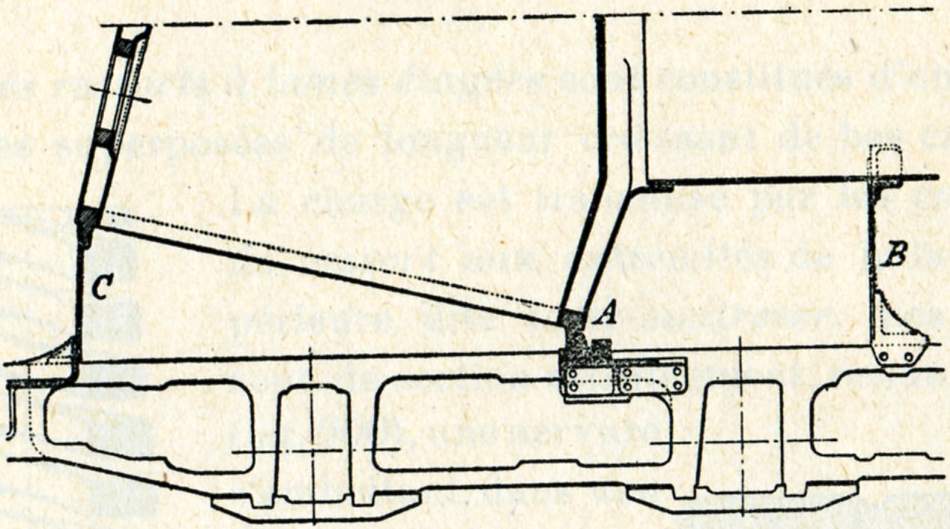

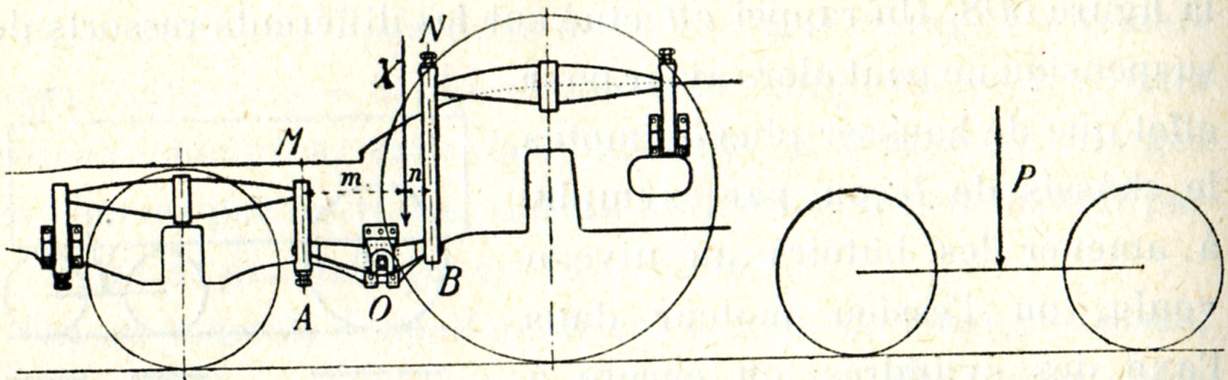

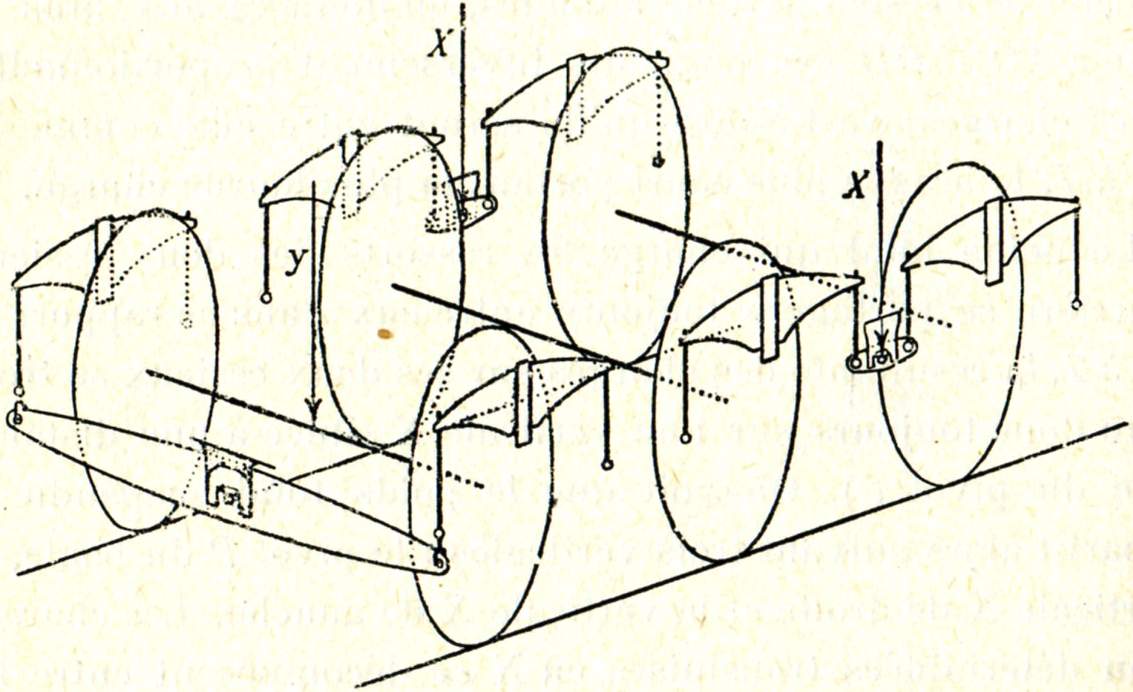

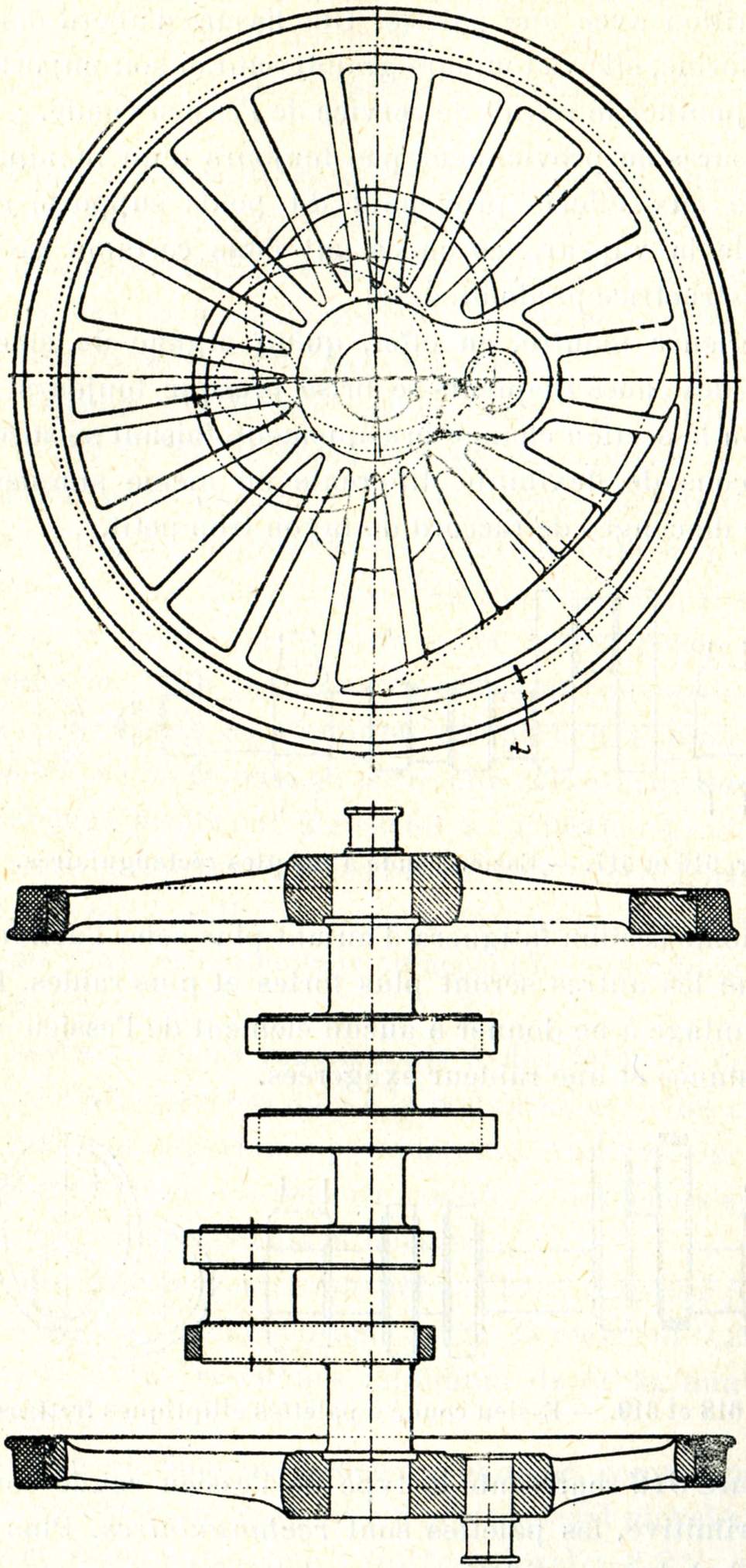

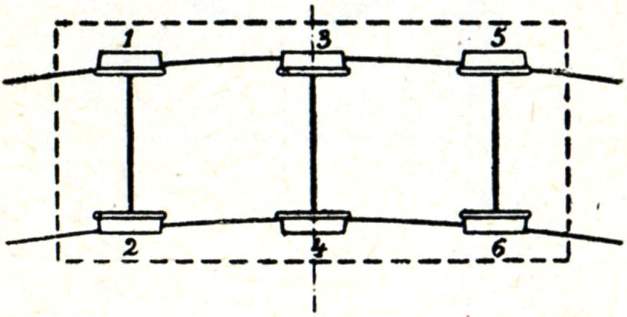

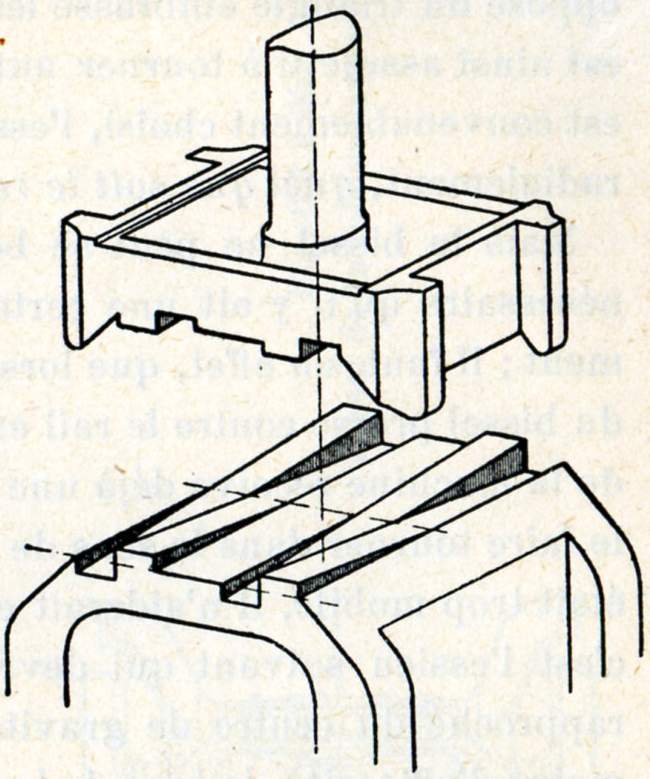

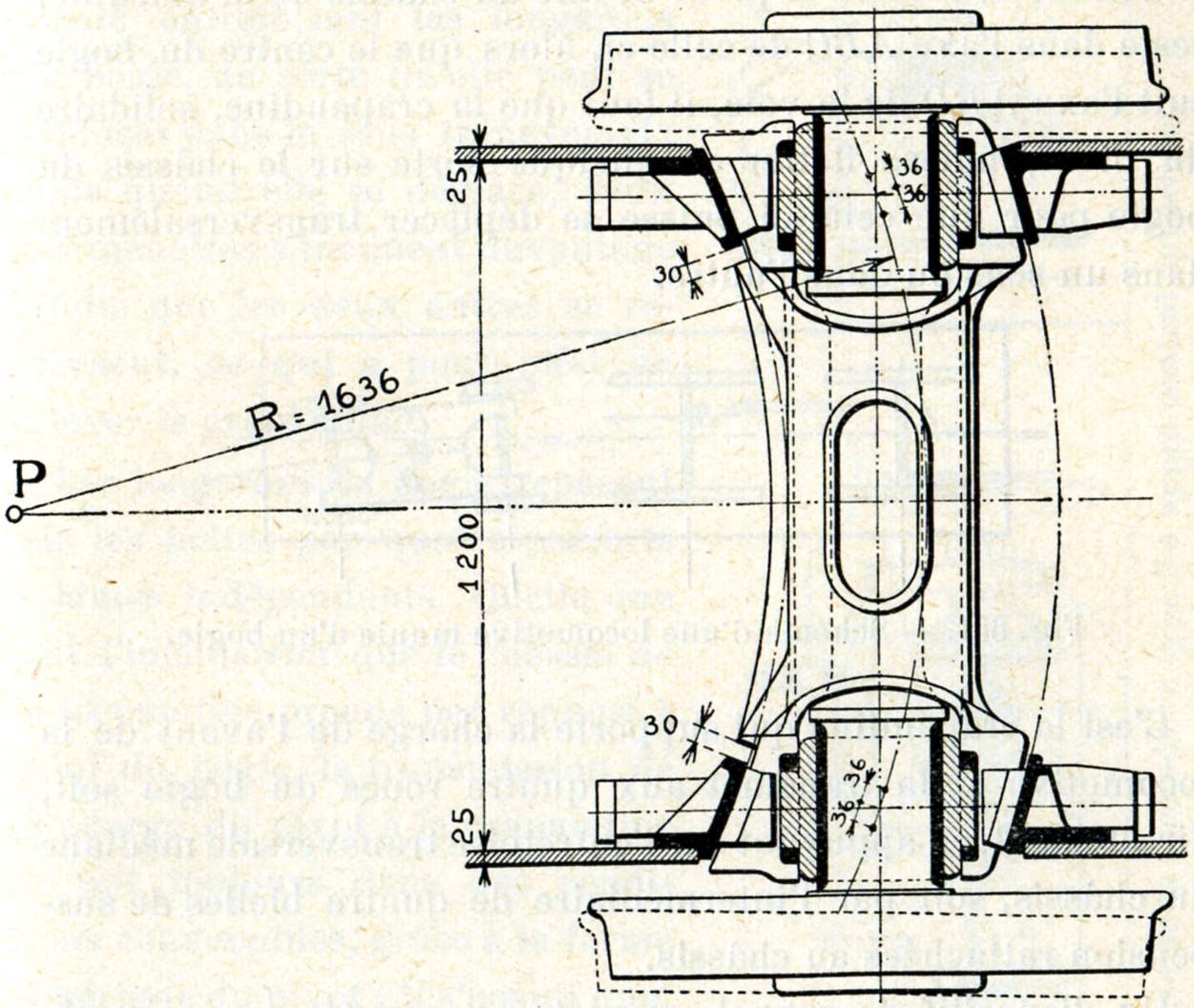

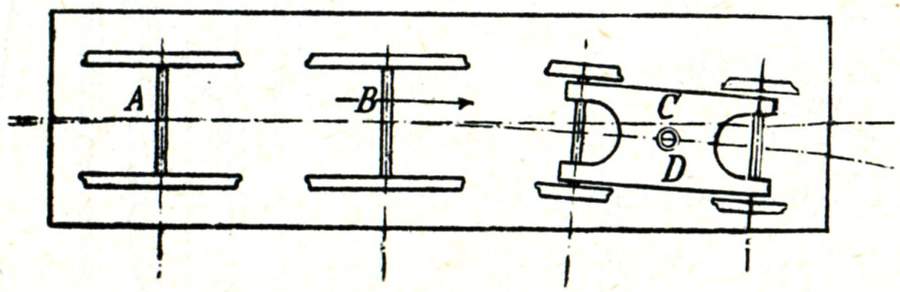

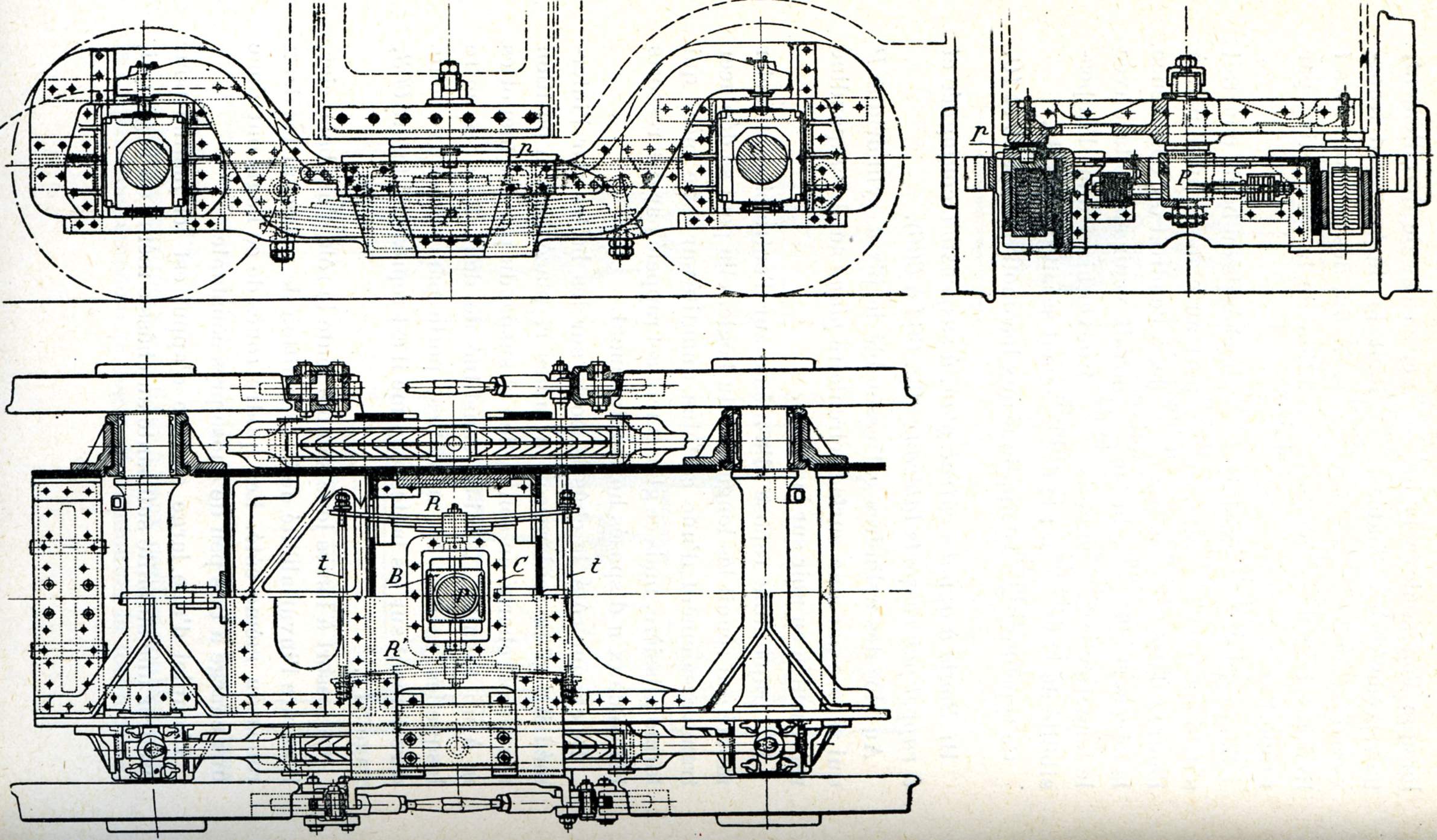

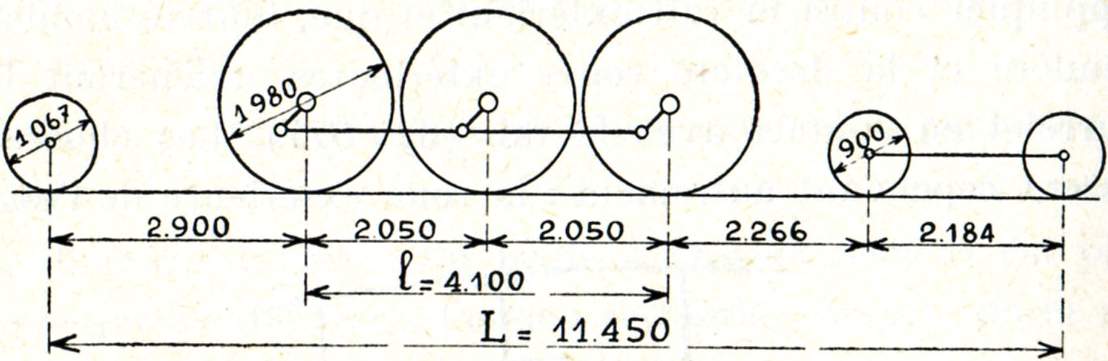

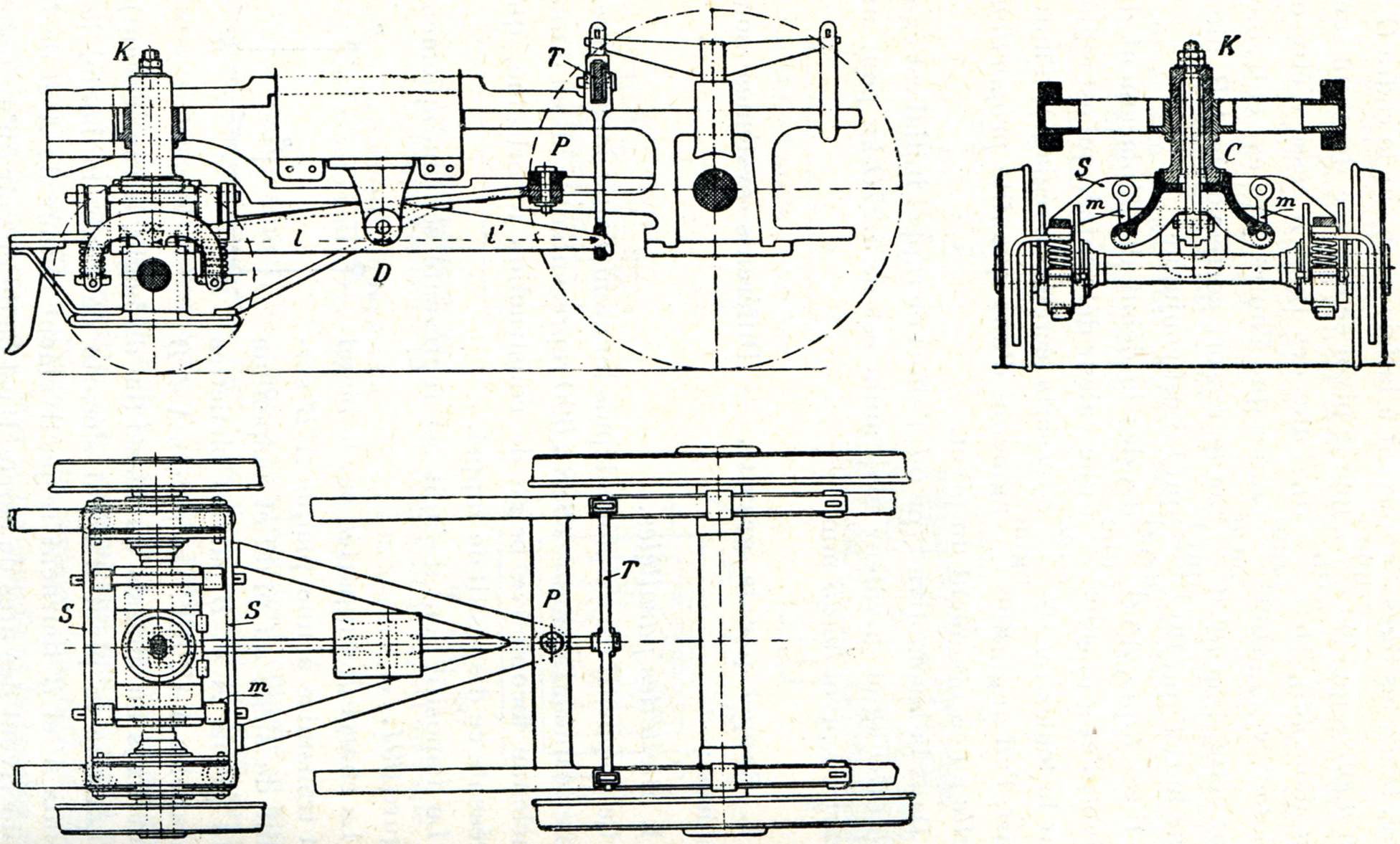

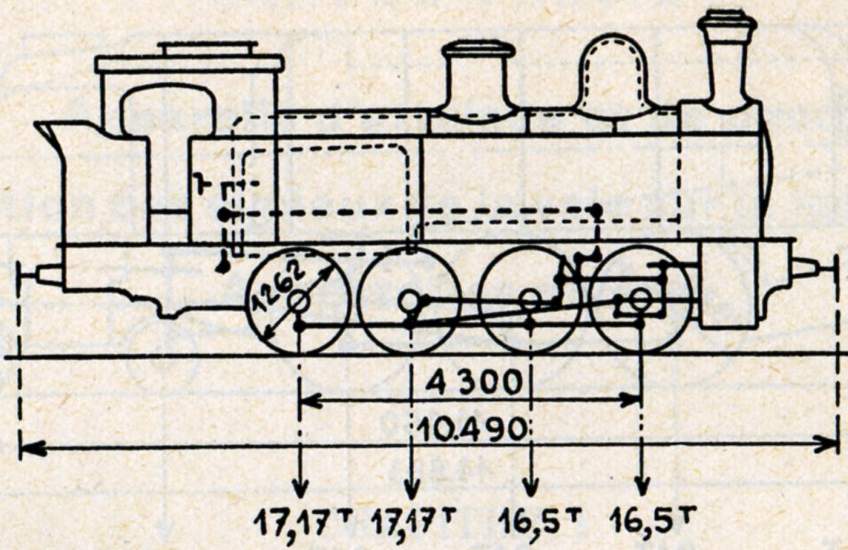

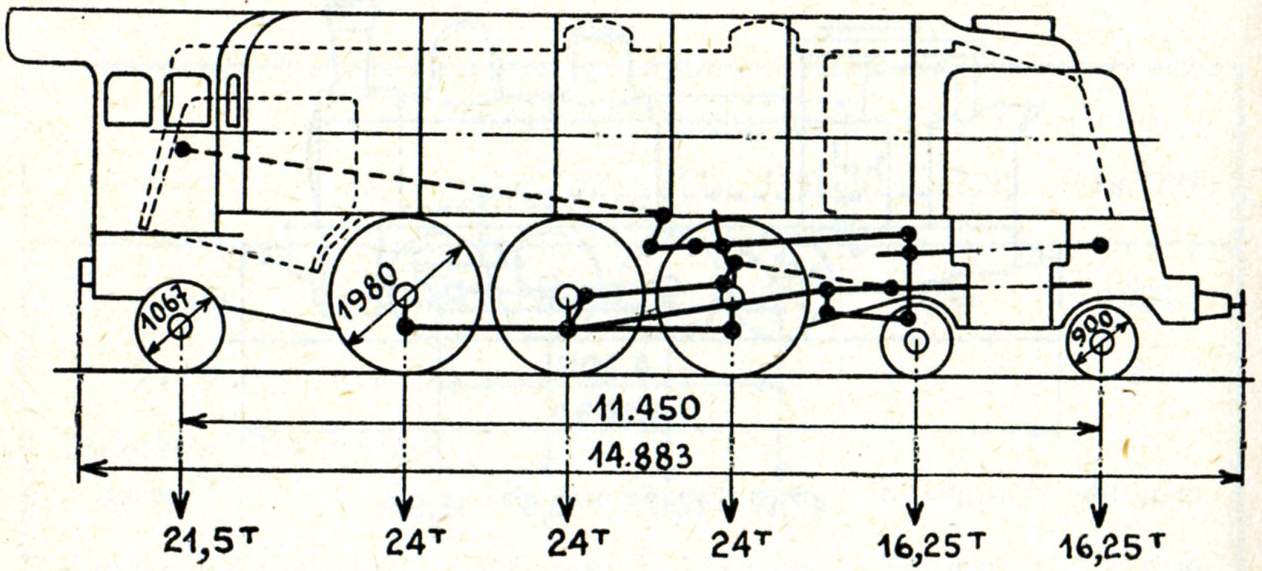

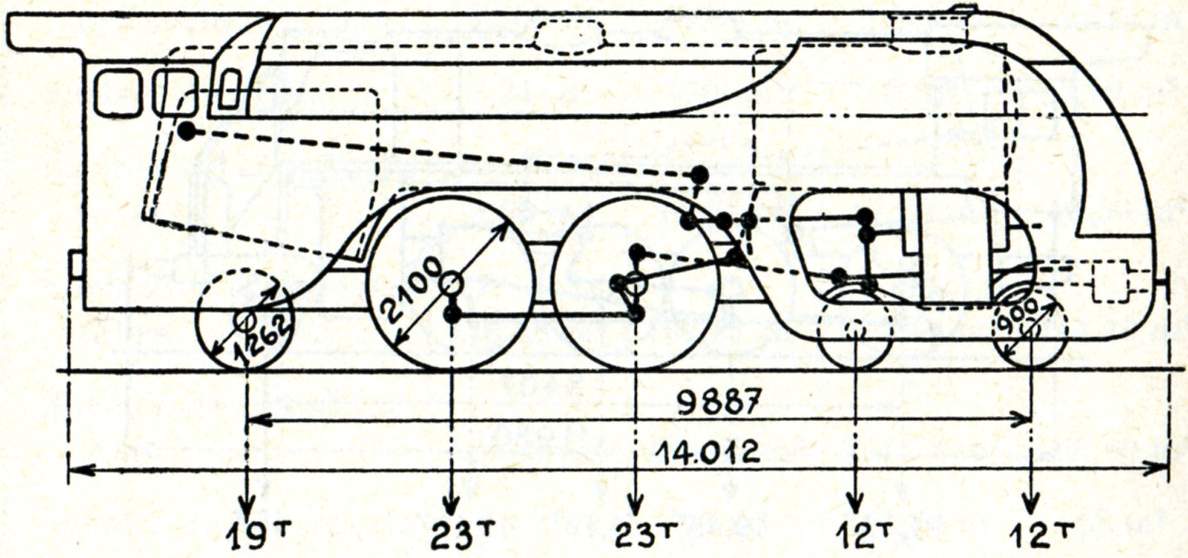

Un exemple fera saisir la réalité de cette dépendance de la forme du châssis par rapport aux éléments principaux de la locomotive. Considérons la locomotive type 10, dont le poids élevé, 112 tonnes, est réparti sur six essieux, dont trois sont accouplés et sont compris entre un bogie et un essieu porteur (fig. 591).

Fig. 591. - Châssis de la locomotive Pacific type 10.

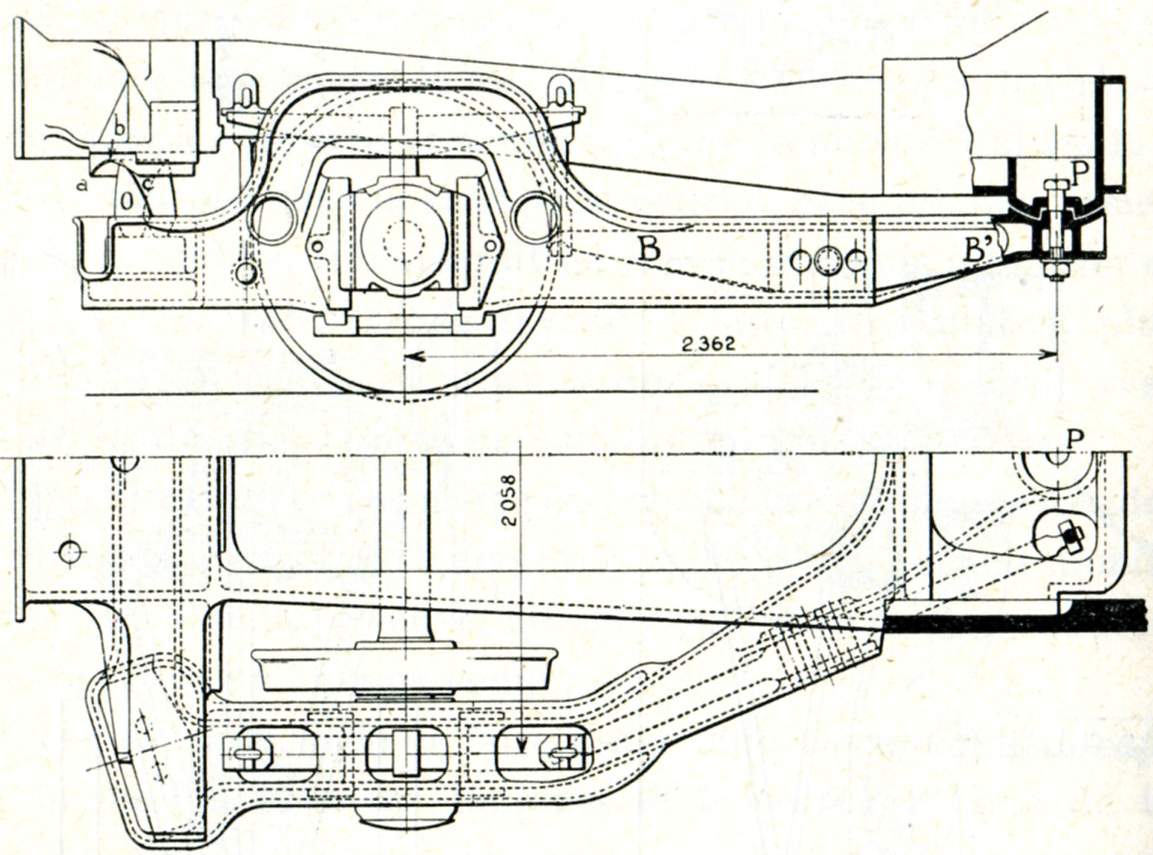

A l'avant et à l'arrière, les longerons sont entretoisés par une traverse ; celle d'avant doit se trouver à la hauteur réglementaire des butoirs ; celle d'arrière à une hauteur telle qu'elle se prête à l'accouplement avec le tender. La hauteur en A étant ainsi déterminée, le longeron doit d'abord descendre assez bas pour encadrer convenablement les boîtes de l'essieu d'arrière dont les roues sont petites, il se relève ensuite pour embrasser les boîtes des essieux accouplés et aboutit enfin à la traverse d'avant en passant au-dessus du bogie.

Certaines sujétions s'ajoutent à celles-là. Entre l'essieu porteur d'arrière et le dernier essieu accouplé, le longeron doit être fortement entaillé pour laisser passer le foyer mi-profond et débordant.

Les longerons se construisent en tôle d'acier de 25 à 30 mm d'épaisseur.

Pour alléger le châssis, mais surtout pour rendre le mécanisme accessible en vue de la visite et du graissage, il faut encore évider les longerons. Ces évidements doivent être pratiqués rationnellement pour ne pas déforcer les longerons outre mesure.

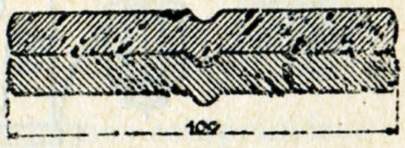

On se rend compte par ce qui précède des dimensions des tôles dont on extrait les longerons et de quel déchet on est forcément tributaire. On est ainsi amené à constituer les longerons de deux pièces. Dans la locomotive type 10, les deux pièces, assemblées par recouvrement en B, se superposent sur une assez grande étendue en raison du déforcement du châssis en cet endroit.

La traverse d'arrière est toujours en tôle de forte épaisseur ; celle d'avant, qui était autrefois en bois, se fait actuellement aussi généralement en tôle.

Les longerons doivent former avec les traverses un cadre rectangulaire indéformable, c'est-à-dire que la construction du châssis doit rendre impossible à la fois tout glissement longitudinal d'un longeron par rapport à l'autre et tout gauchissement des longerons.

L'indéformabilité du châssis est obtenue par l'emploi d'un cloisonnement au moins, solidarisant parfaitement les longerons. Cet entretoisage est formé par les cylindres eux-mêmes quand ceux-ci sont intérieurs ; quand ils sont extérieurs, on interpose entre eux un cloisonnement rigide en tôles rivées ou en acier moulé. Dans les machines à quatre cylindres, si les quatre cylindres sont en ligne (locomotives type 9), les cylindres intérieurs font office de cloisonnement ; lorsque les cylindres extérieurs sont en retrait sur les cylindres intérieurs, on dispose encore entre les longerons un cloisonnement convenablement ajouré pour le passage du mécanisme des cylindres intérieurs.

Indépendamment des traverses d'avant et d'arrière et du cloisonnement dont il vient d'être question, les longerons sont raidis par un certain nombre d'entretoises dont l'emplacement est déterminé par le souci de les faire servir en même temps de support pour le mécanisme et pour la chaudière.

Pour reprendre l'exemple de la fig. 591, nous rencontrons successivement, en cheminant de l'avant vers l'arrière :

Ton les ces entretoises sont en acier moulé, à l'exclusion du caisson d'arrière (6) constitué de cornières et de tôles rivées.

Au châssis sont rivées des consoles pour la fixation des guides des tiges des tiroirs et des pistons, des paliers des arbres de relevage, du tablier de circulation, etc.

Le châssis à longerons en tôles d'acier tel que nous l'avons décrit est la construction généralement suivie en Europe.

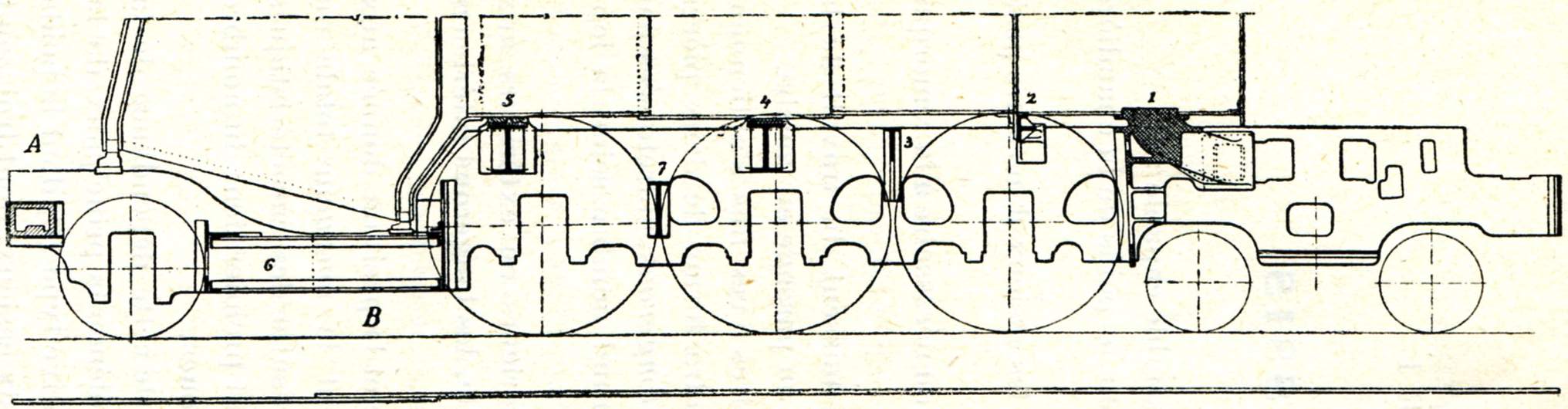

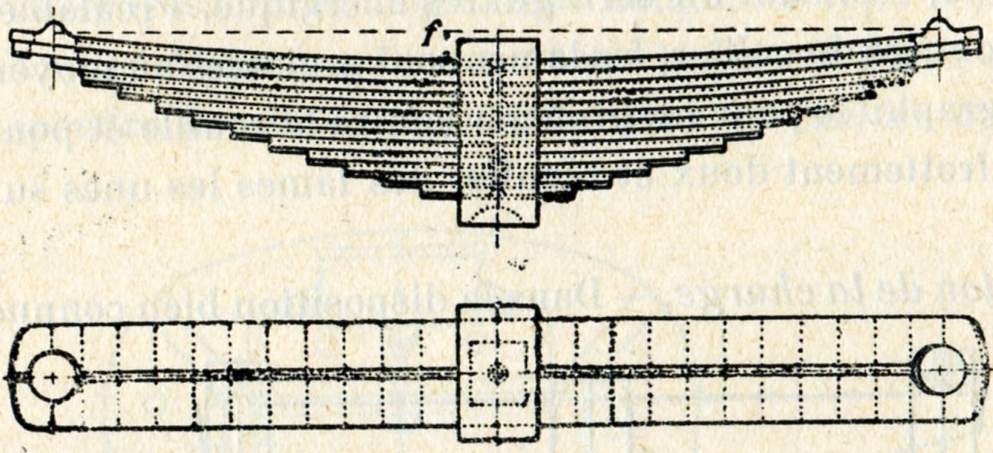

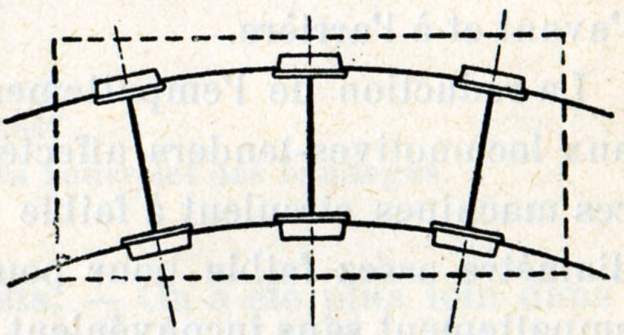

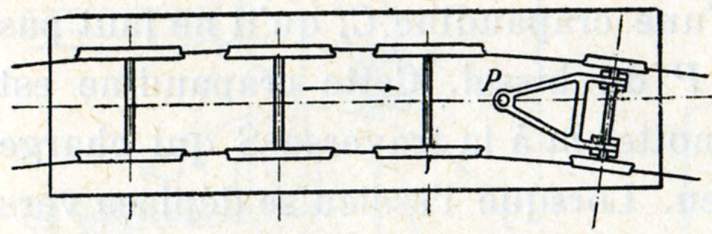

Toute différente est la pratique américaine. En Amérique, les longerons ont longtemps été constitues de barres de section rectangulaire forgées et soudées. Grâce aux progrès réalisés dans le moulage de l'acier, ces longerons se confectionnent actuellement d'une pièce, en acier moulé, même pour les châssis de grande dimension. La figure 592 représente le longeron de la locomotive type 38, de construction américaine.

Fig. 592. - Longeron des locomotives type 38.

Parfois aussi ce type de longeron est tiré d'une tôle laminée à l'épaisseur voulue, 100 mm par exemple, dans laquelle on pratique les évidements nécessaires.

Les longerons en tôles et ceux en barres ont chacun leurs avantages et leurs inconvénients. L'emploi des longerons en barres tend cependant à prendre de l'extension, grâce à la perfection des procédés de fabrication actuels ; ces longerons se prêtent à des combinaisons heureuses de construction pour des locomotives d'une certaine importance et ils facilitent le montage et le démontage des différents organes ainsi que leur entretien.

Les châssis des anciens types de locomotives à cylindres intérieurs, à longerons extérieurs aux roues, comportaient généralement un longeron central, plus court que les deux autres et assemblé, d'une part, à l'arrière des cylindres, d'autre part, à une entretoise du châssis un peu à l'avant du foyer. Ce troisième longeron fournissait un appui intermédiaire à l'essieu coudé ; cet appui était nécessaire pour réduire la fatigue imposée à l'essieu par la poussée des bielles, fatigue d'autant plus grande que les points d'appui extérieurs étaient plus éloignés (fusées extérieures aux roues).

Avec les longerons intérieurs aux roues, la distance d'axe en axe des coulants des boîtes étant notablement plus faible, on a pu se dispenser du longeron central.

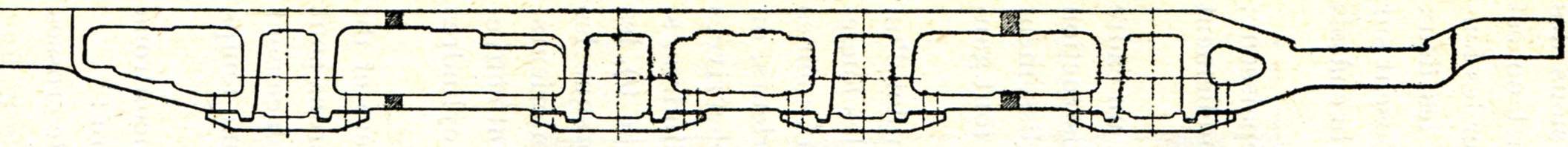

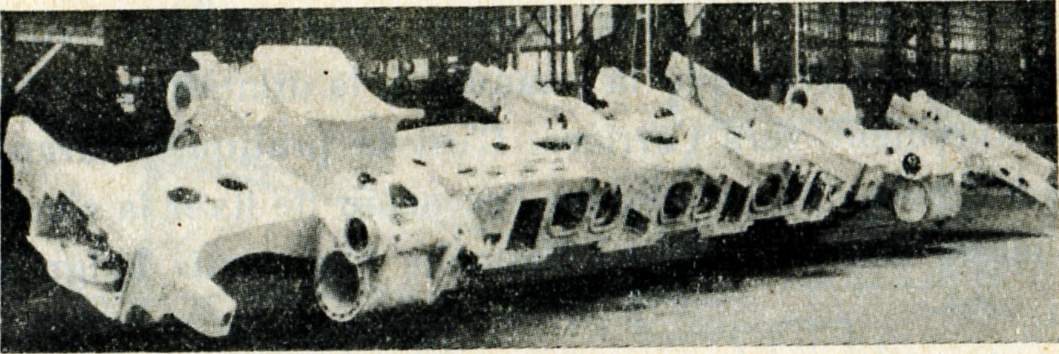

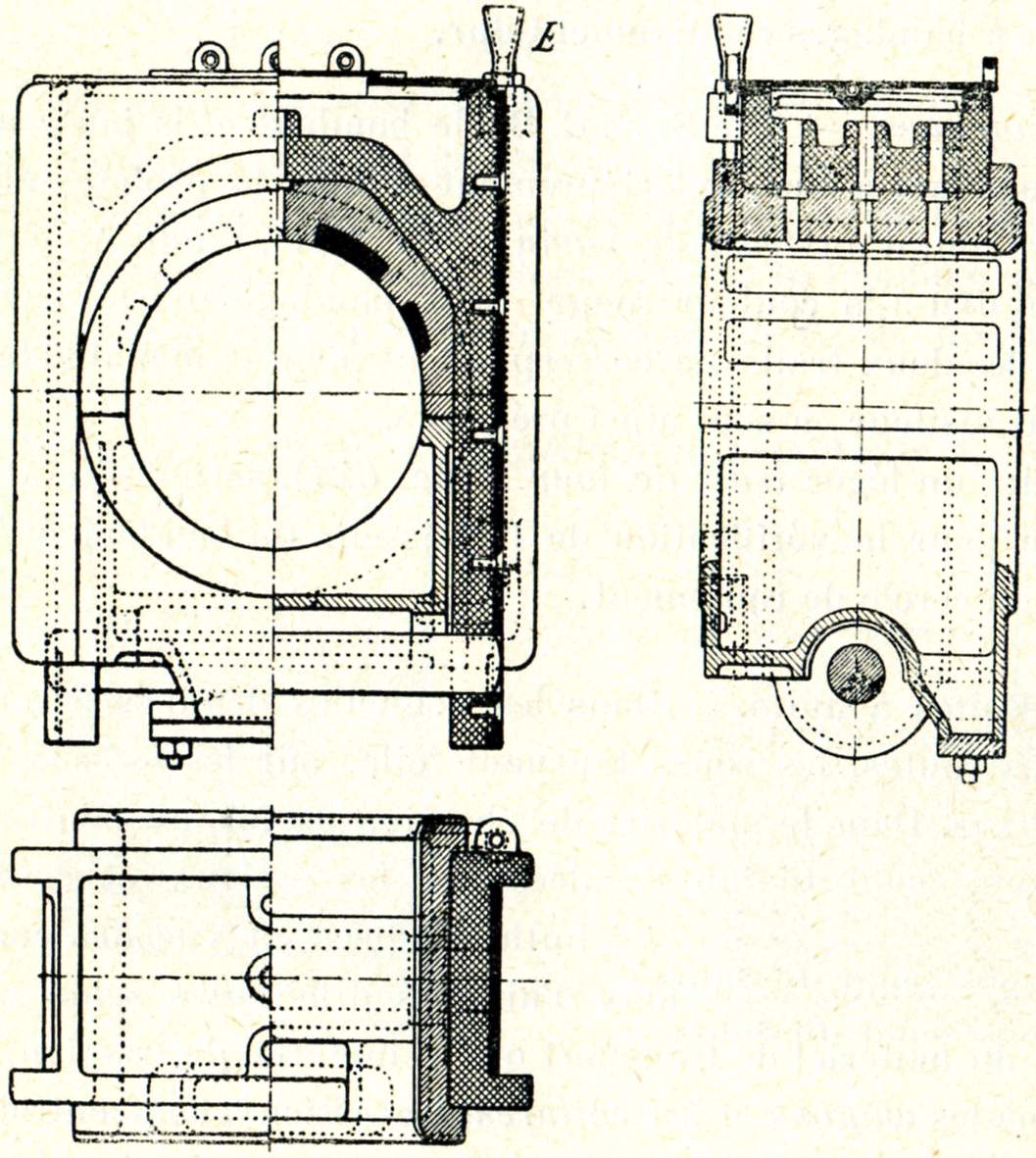

Châssis monobloc. - Les châssis monobloc, c'est-à-dire venant de fonderie avec les cylindres et les supports divers, ont été étudiés pour supprimer les difficultés et les frais d'entretien provenant de l'ébranlement des assemblages entre les cylindres et les longerons.

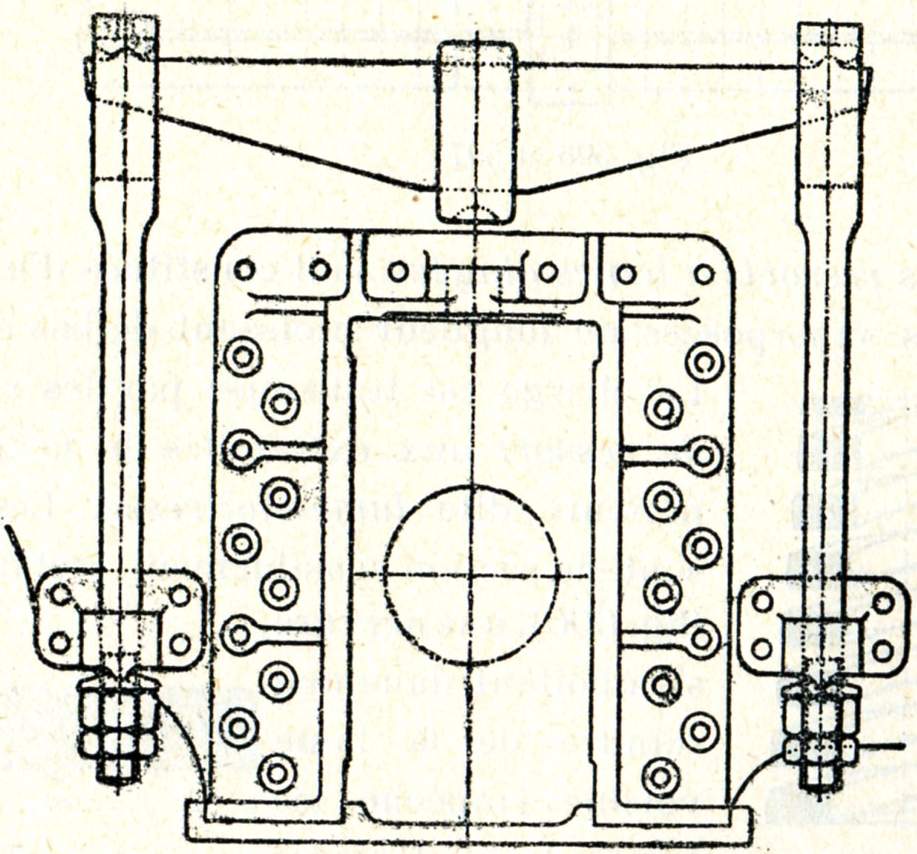

Fig. 593 Châssis monobloc de la locomotive à 4 cylindres du Pennsylvania.

L'ébranlement des cylindres sur les machines puissantes, surtout sur celles à simple expansion à deux cylindres extérieurs, a toujours été l'un des points critiques de la construction des locomotives, étant données les poussées alternatives de 50 à 80 tonnes qui s'y trouvent appliquées.

Aux ateliers de la «General Steel Casting Corporation» d'Amérique, on coule le châssis incliné, les cylindres placés au point le plus bas avec des masselottes importantes représentant 40 % environ du poids de la pièce à obtenir. Ainsi, pour le châssis de la locomotive 3-2-2-3 du Pennsylvania (276 tonnes de poids total) (fig. 593) qui, à lui seul, pèse 44,5 tonnes, on coule 70 tonnes de métal.

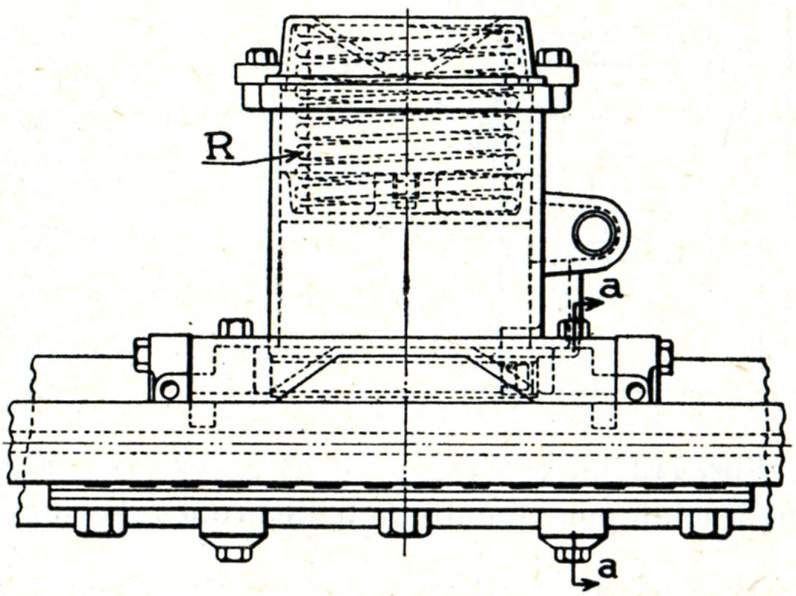

Liaison du châssis et de la chaudière. - La chaudière est supportée à l'avant, à l'arrière et en des points intermédiaires d'autant plus nombreux qu'elle est plus longue, plus lourde et que sa capacité en eau est plus grande. Sa fixation à ces supports requiert une attention particulière. La chaudière subit, en effet, des dilatations auxquelles le châssis est soustrait, il s'ensuit qu'elle ne peut être fixée au châssis qu'en un point, afin qu'elle puisse se dilater librement.

Quel point convient-il de choisir ?

Les cylindres étant en communication avec la chaudière par les tuyaux de livrance, si le point d'attache se trouvait à l'opposé des cylindres, les dilatations et les contractions subséquentes feraient subir à ces tuyaux des flexions répétées qui amèneraient leur rupture ou leur déboîtement. Il est donc tout indiqué de placer l'attache dans le voisinage des cylindres, c'est-à-dire à l'avant de la chaudière, la dilatation se faisant alors librement vers l'arrière. C'est la pratique courante, la boite à fumée offre d'ailleurs l'occasion de fixer la chaudière au châssis sans intéresser à l'attache une partie baignée par l'eau.

La chaudière est donc boulonnée très solidement par sa boite à fumée, soit sur un caisson support entretoisant les longerons, soit sur les cylindres eux-mêmes dont la partie supérieure est coulée en berceau.

La liberté de la dilatation peut s'obtenir de différentes manières.

Pour les supports intermédiaires, la chaudière repose sur les pièces entretoisant les longerons par une pièce rivée au corps cylindrique ; cette pièce forme simplement patin de glissement (entretoises nos 4 et 5, fig. 591).

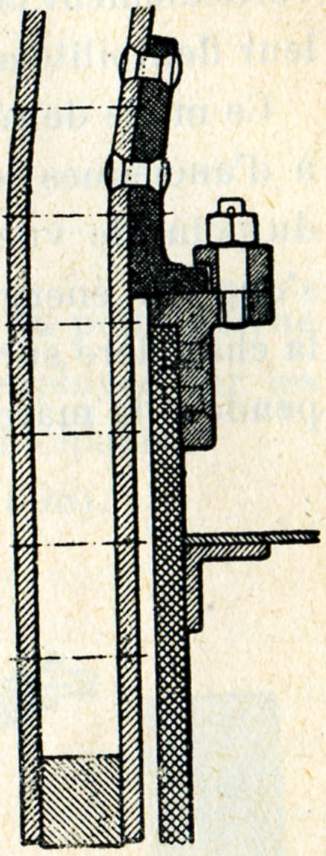

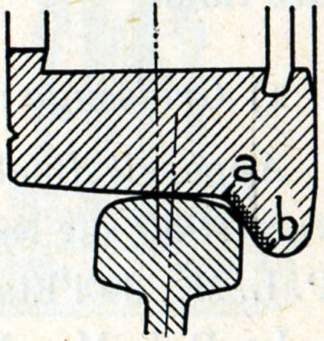

Pour les supports d'arrière, lorsque le foyer est débordant, on fixe au cadre du foyer, à l'avant el à l'arrière, au droit des longerons, des sabots qui embrassent une semelle fixée au-dessus des longerons, le glissement est ainsi assuré et tout déplacement transversal est impossible (fig. 591). Lorsque le foyer plonge entre les longerons, on rive aux parois verticales de la boîte à feu une pièce cornière suffisamment longue qui pose sur un patin fixé au longeron (fig. 594).

Fig. 594

Dans les locomotives modernes, les supports de la chaudière sur les longerons sont souvent constitués de tôles flexibles, dont l'épaisseur varie de 8 à 13 mm.

Fig. 595

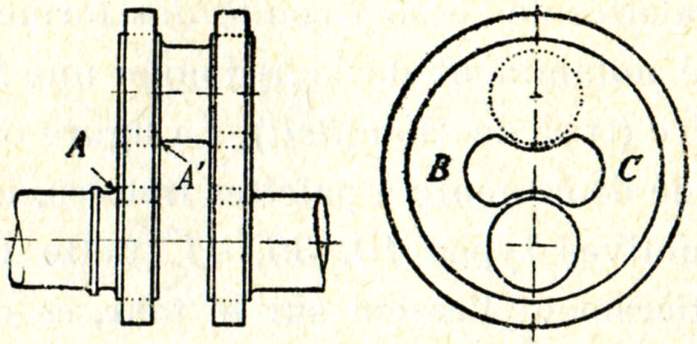

Appuis à dilatation de la chaudière des locomotives type 33.

La figure 595 représente une application de ce genre aux locomotives type 38. L'appui A est l'appui principal, c'est en cet endroit que l'arrière de la chaudière transmet la plus grande partie de son poids au châssis ; c'est un patin glissant sur une forte entretoise des longerons. Le corps cylindrique est soutenu par deux tôles, B et C, qui, tout en assemblant verticalement la chaudière au châssis, se prêtent en raison de leur flexibilité au déplacement longitudinal dû à la dilatation.

Ce mode de réalisation des appuis, que l'on rencontre déjà à d'anciennes locomotives, résoud parfaitement la question du point de vue de la dilatation ; il a de plus l'avantage de s'opposer énergiquement à tout déplacement transversal de la chaudière sur le châssis, déplacement qui tend à se produire pendant la marche par suite des mouvements de lacet.

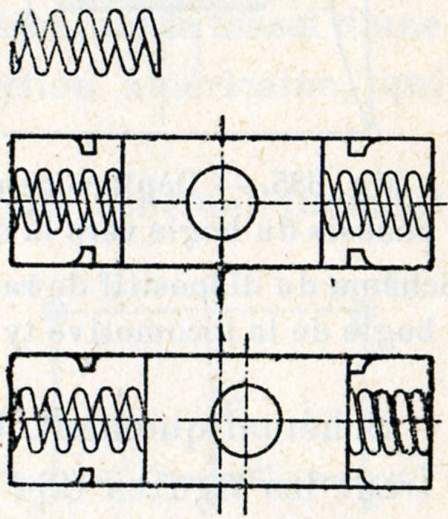

Préliminaires. - Envisagés du point de vue de leur mode de construction, les ressorts employés sur les locomotives se divisent en deux catégories principales :

|

|

| Fig. 596 et 597 | Fig. 598 |

|

|

| Fig. 599 | Fig. 600 |

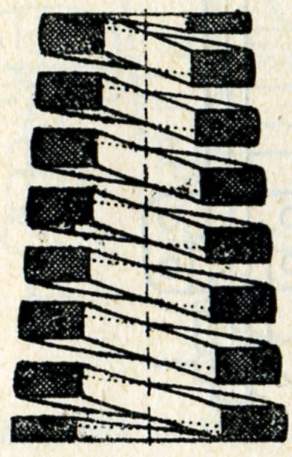

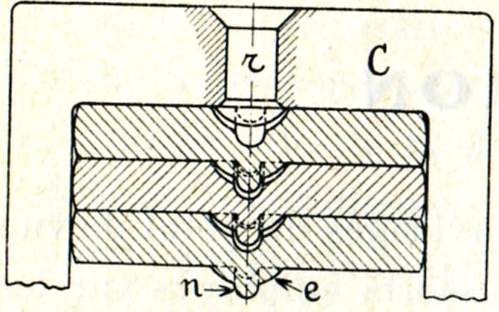

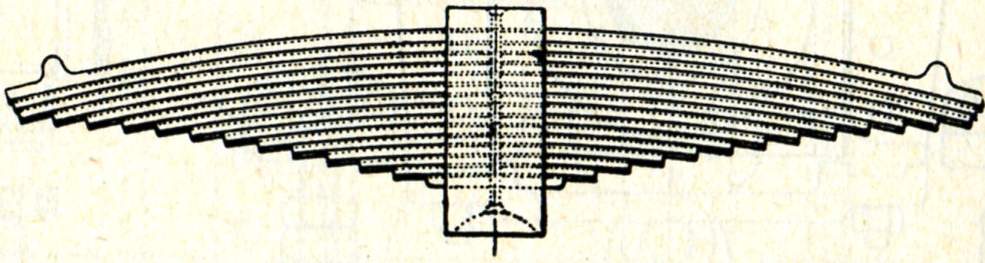

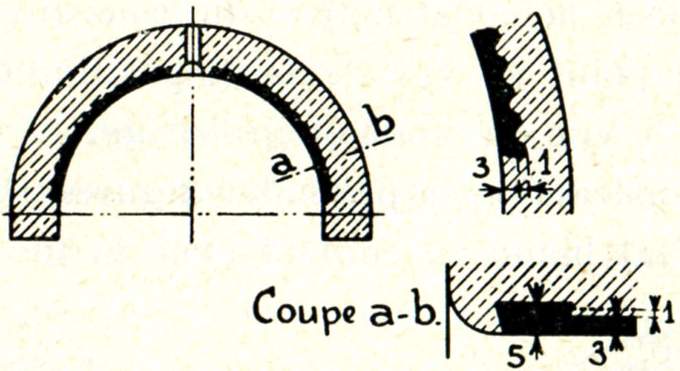

1°) Les ressorts à lames étagées sont constitués d'une série de lames superposées de longueur croissant de bas en haut. La charge est transmise par les colonnes de ressort aux extrémités de la lame supérieure dite lame-maîtresse. Les lames sont de section sensiblement rectangulaire (fig. 600), une nervure s'emboitant dans une rainure de la lame voisine empêche les lames de se déplacer transversalement. On évite que les lames puissent glisser l'une sur l'autre dans le sens longitudinal en les réunissant par un rivet central.

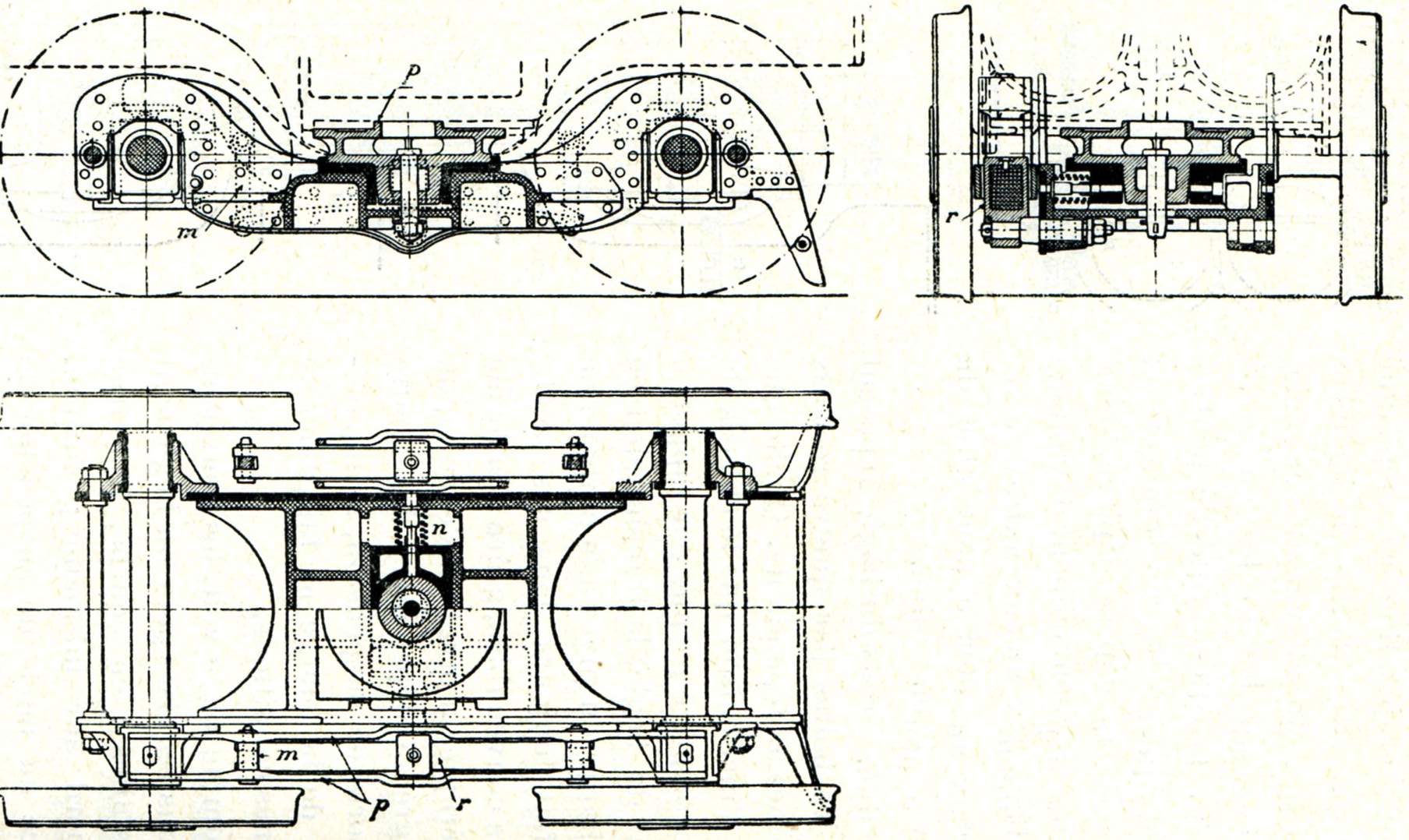

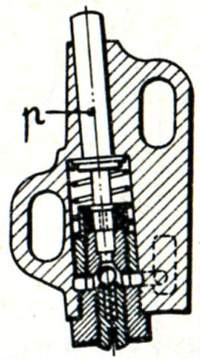

Actuellement, on préfère le dispositif représenté fig. 601. Le glissement transversal des lames est, comme nous l'avons vu, empêché par la nervure n de chaque lame.

Fig. 601

Pour empêcher le déplacement longitudinal, on a recours à un étoquiau e, petite calotte sphérique qui s'emboîte dans la lame placée dessous.

En ce qui concerne la lame supérieure, la tête d'un rivet r, placé dans le collier, joue le rôle d'étoquiau.

Les lames sont assemblées par leur milieu dans un collier placé à chaud, réalisant un serrage très énergique. Préalablement au montage du collier, les lames sont graissées au moyen de graisse graphitée pour les protéger contre la rouille et pour assurer un frottement doux et régulier des lames les unes sur les autres.

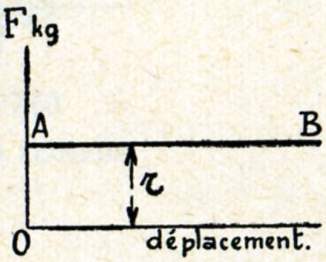

Application de la charge.- Dans la disposition bien connue des voitures et des wagons, les ressorts à lames reposent par leur milieu sur les boites à huile, la charge leur étant appliquée aux extrémités ; cette disposition se rencontre aussi sur les locomotives (fig. 602).

Fig. 602. - Ressort prenant appui sur le dessus de la boîte et chargé, à ses extrémités. (Essieu d'arrière de la locomotive type 18).

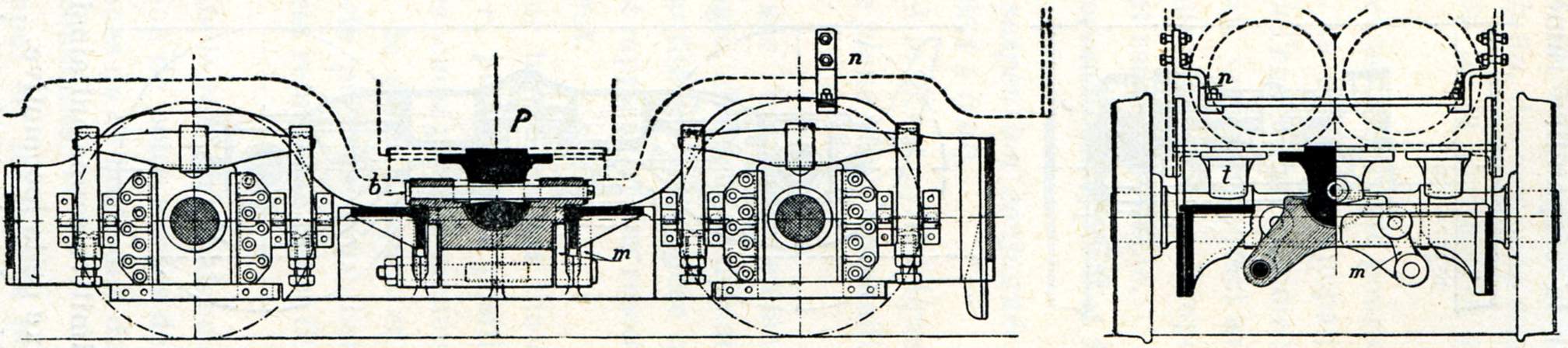

La disposition inverse se rencontre également, c'est-à-dire que la charge porte au milieu du ressort (fig. 603), les menottes la transmettant aux boîtes à huile par l'intermédiaire d'un cavalier (ressorts de bogie des locomotives type 18).

Fig. 603. - Ressort chargé en son milieu et transmettant la charge aux boîtes à l'huile par l'intermédiaire d'un cavalier (Bogie des loc. type 18).

Au lieu d'appuyer le ressort sur la boite à huile, on peut le suspendre à celle-ci (fig. 604). Dans ce cas, les colonnes de ressort sont comprimées ; elles sont exposées à se plier si elles sont longues, mais de plus on a affaire à un équilibre instable et, pour peu que la boîte ait du jeu dans ses guides, les colonnes se placent obliquement et les lames tendent à glisser dans leur collier ; c'est pourquoi on préfère la disposition de la figure 605, les colonnes n'y sont soumises qu'à des efforts d'extension et l'équilibre est stable.

Fig. 604. - Ressort suspendu à la boîte avec colonnes comprimées.

La flèche d'un ressort est la hauteur f de l'arc formé par sa lame-maîtresse (fig. 5.96).

Fig. 605. - Ressort suspendu à la boîte avec colonnes étendues (locomotives type 10).

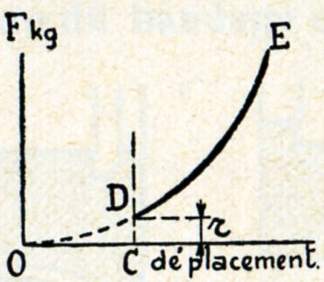

La flexibilité par tonne est la quantité dont la flèche varie quand la charge du ressort varie d'une tonne. La diminution de la flèche est à peu près proportionnelle à la charge, elle varie de 3 à 7 mm par tonne. En général, aux locomotives, les ressorts sont plus raides afin que les oscillations de la machine ne puissent devenir suffisamment grandes pour déranger le mécanisme de distribution.

Fig. 606. - Ressort Belpaire sous charge.

Certains ressorts, type Belpaire, sont construits de façon que, non chargés, leur flèche soit nulle, c'est-à-dire, qu'avant montage, ils sont droits et que l'application de la charge les courbe vers le bas (fig. 606), on dit alors que leur flèche est négative.

Dans d'autres cas, la flèche est nulle sous charge.

Les ressorts à lames présentent les avantages suivants :

_2°) Les ressorts en hélice, formés d'une seule pièce et fonctionnant sans frottement, ne possèdent pas les deux qualités qui précèdent et qui distinguent un bon ressort de suspension, aussi ne sont-ils employés que rarement dans les locomotives (primitivement appliqués à l'essieu moteur de la locomotive type 18).

Toutes les matières sont élastiques, mais bien peu cependant peuvent être utilisées avec avantage pour la constitution des ressorts. Elles doivent, en effet, satisfaire à deux conditions essentielles :

La première condition l'emporte en importance sur la seconde.

L'acier trempé, soumis au revenu, possède à un haut degré cette première qualité ; il peut supporter, sans déformation permanente, des tensions allant jusque 160 kg par mm².

A la S.N.C.B., les lames de ressort sont en acier silico-manganeux (carbone : 0,47 à 0,55 7% ; silicium : 1,60 à 2,00 % ; manganèse : 0,50 à 0,80 %).

Les lames, chauffées à 930°, sont trempées dans l'eau à la température de 20° à 30°, puis soumises au revenu à 475° pendant au moins 20 minutes.

A la S.N.C. B., la résistance des lames varie de 129 à 148 kg par mm².

Tout comme dans le matériel de transport, les ressorts des locomotives ont, en premier lieu, pour but d'amortir les chocs résultant du roulement des roues sur les voies et de ne les transmettre que très affaiblis au châssis. Ils assurent, en second lieu, une certaine constance de la charge des essieux malgré les inégalités de la voie. En effet, si l'on imaginait une locomotive sans ressorts, roulant sur une voie présentant des inégalités, on conçoit qu'en raison même de ces inégalités, il n'y aurait jamais que trois roues qui porteraient. Les autres roues seraient déchargées complètement et il y aurait risque de déraillement. Les ressorts, grâce à leur flexibilité, permettent aux roues de garder le contact avec les rails ; en outre, si leur flexibilité est, par exemple, de 6 mm par tonne de charge, il faudra une dénivellation de 12 mm dans la voie au droit d'une roue pour faire varier de 2 tonnes la charge sur celle-ci. La répartition des charges sur les essieux ne variera donc pas beaucoup du chef des inégalités de la voie.

Mais dans les locomotives, le rôle des ressorts ne se borne pas aux deux fonctions susmentionnées ; grâce à eux, on peut, comme nous allons le voir, modifier dans une certaine mesure la répartition de la charge entre les différents essieux.

Le constructeur a étudié la locomotive de manière à obtenir une répartition déterminée des charges sur les essieux en se basant sur les considérations suivantes :

Le constructeur a évalué aussi exactement que la chose lui a été possible, le poids que la locomotive aurait après construction, il a calculé la position du centre de gravité de la machine et, cela étant, il a varié la position des essieux sous le châssis jusqu'à ce qu'il ait obtenu la répartition qu'il s'était imposée.

La locomotive construite, on a, au montage, serré au jugé les écrous des ressorts, or il se fait qu'après pesée les charges diffèrent de celles qu'on a prévues. Du reste, celte reparution, fût-elle réalisée du premier coup, ne se conserverait pas en service, les ressorts pouvant perdre de leur flexibilité. L'agent chargé de régler la machine est donc appelé à donner ou à rendre à chaque essieu la charge considérée comme la plus convenable.

Il se trouve en présence d'une masse de poids déterminé, dont le centre de gravité occupe une position invariable et qui repose sur un certain nombre d'appuis (les roues) dont l'emplacement est fixe. Remarquons de suite que les ressorts fournissent à la machine des appuis élastiques qui s'effacent plus ou moins à la volonté de l'opérateur qui serre ou desserre les écrous des colonnes des ressorts et permettent ainsi de réaliser une modification des charges.

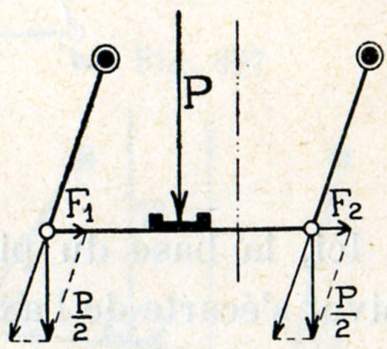

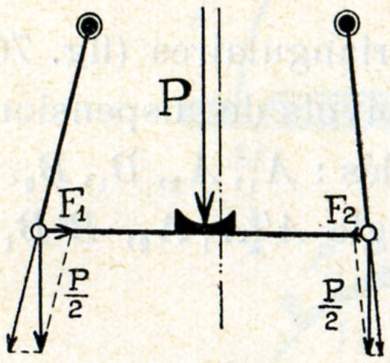

Fig. 607

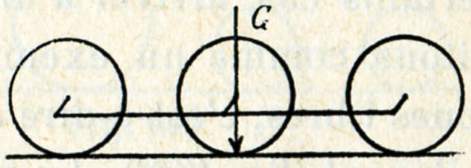

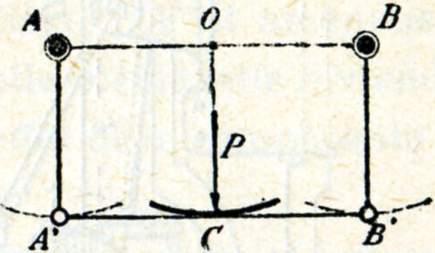

Considérons le cas simple d'une machine à trois essieux également chargés et placée sur une voie de niveau (fig. 607). Le centre de gravité se trouve donc au droit de l'essieu du milieu.

Il est clair qu'en serrant les ressorts de l'essieu du milieu, on augmentera la charge sur cet essieu, l'ensemble de la machine s'élèvera et les ressorts extrêmes seront déchargés chacun de la moitié de la quantité dont la charge de l'essieu du milieu aura augmenté.

Dans toutes les opérations de ce genre - serrage ou desserrage des ressorts - la répartition de la charge sur les différents essieux changera, mais la résultante de toutes les charges transmises par les roues passera toujours et à tout instant par le centre de gravité, qui est invariable.

On ne pourrait donc, dans le cas simple envisagé ci-dessus, décharger de moitié l'essieu d'avant, sans décharger de la même quantité l'essieu d'arrière.

On comprend également que si le centre de gravité de la machine se trouve bien dans l'axe de la voie, la somme des charges des roues de gauche sera toujours égale à celle des roues de droite.

En résumé, la tension plus ou moins grande donnée aux ressorts permet de faire varier la charge sur les essieux dans des limites sérieuses. D'autre part, il apparaît clairement aussi qu'en raison de l'invariabilité de la position du centre de gravité, les charges des différents essieux seront liées entre elles de telle façon que la variation de l'une entraîne celle des autres.

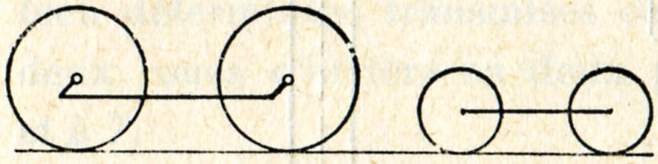

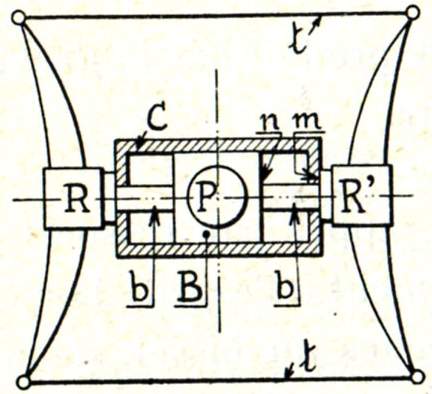

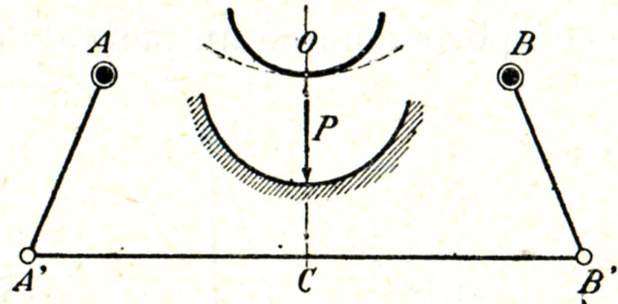

Nous avons vu que par l'emploi des ressorts, on parvenait à assurer une certaine invariabilité à la répartition des charges malgré les inégalités de la voie. En réalité, les ressorts de locomotives étant assez raides, la répartition variera quoi qu'on fasse pendant la marche ; nous avons montré dans quelle mesure. On peut cependant, dans certains cas, arriver à une répartition tout à fait invariable. Citons comme un exemple simple, le cas d'une machine à roues libres, c'est-à-dire à un seul essieu moteur, avec bogie à l'avant (fig. 608). La machine porte alors sur trois points : le pivot du bogie et les deux roues de l'essieu moteur.

La répartition de la charge entre ces trois points est évidemment invariable. Une table à trois pieds porte, on le sait, d'une manière invariable, quelles que soient les irrégularités du sol ou des pieds eux-mêmes. Il en est de même de la machine de la figure 608. Un rappel effectué sur les différents ressorts de suspension ne peut alors avoir pour effet que de hausser plus ou moins le châssis de façon, par exemple, à amener les butoirs au niveau voulu, ou l'essieu moteur dans l'axe des cylindres, ou encore à mettre les boîtes à hauteur convenable dans les guides pour éviter les chocs contre les longerons. Par cette opération, la répartition des charges n'aura pas changé.

Fig. 608

Remarquons, toutefois, que la charge invariable transmise par le pivot se partage entre les quatre roues du bogie d'une manière qui peut n'être pas rigoureusement constante ; mais cela n'a guère d'importance, l'essentiel, dans le cas envisagé, est que l'essieu moteur conserve une charge bien constante.

Fig. 609

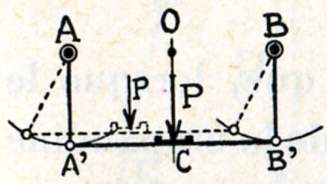

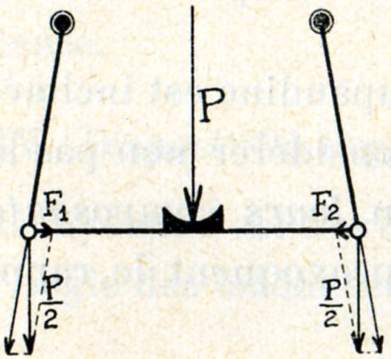

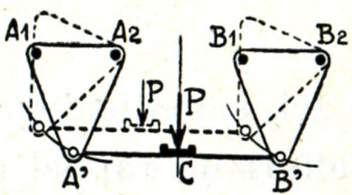

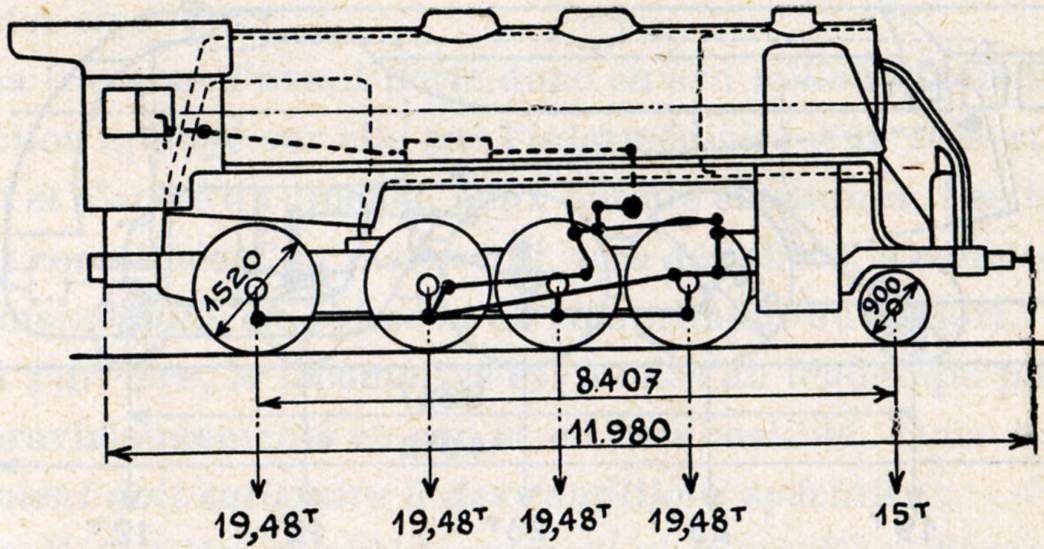

Passons au cas d'une machine à deux essieux accouplés et à bogie (type 18) (fig. 609). La charge se répartit entre le pivot du bogie et les quatre roues d'arrière, c'est-à-dire en 5 points. La répartition des charges variera en marche. Si les ressorts de l'essieu du milieu sont comprimés, par exemple, le pivot du bogie et l'essieu d'arrière seront déchargés et ainsi de suite. On se rend compte cependant que la charge totale portée par les deux essieux accouplés ne variera que dans des limites assez restreintes, puisque l'accroissement de charge sur l'essieu moteur sera compensé partiellement par une diminution de poids sur l'essieu accouplé.

Fig. 610

La disposition de la figure 610 comportant un essieu moteur compris entre un bogie et un essieu porteur, se présenterait d'une façon moins avantageuse. Toutes choses égales, la variation de la répartition sera la même que dans le cas de la figure 609 mais ses conséquences sont différentes. En effet, si par suite d'une dénivellation de la voie, l'essieu moteur est déchargé, cette réduction correspondra à un accroissement de charge des autres essieux qui ne sont pas utilisés pour l'adhérence, et la machine patinera.

Fig. 611

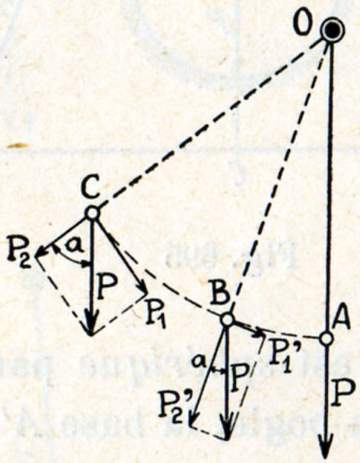

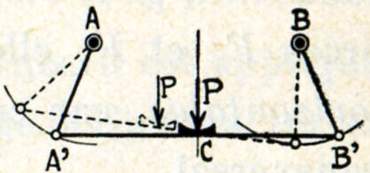

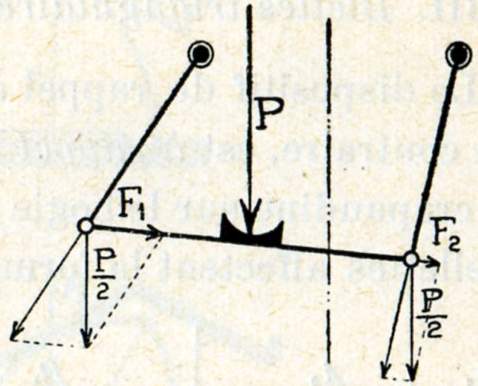

Cependant, on pourrait arriver à conserver à l'essieu moteur sa charge normale en faisant usage de balanciers. Voici comment :

Fig. 612

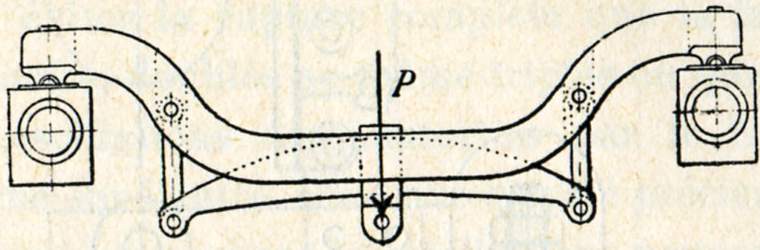

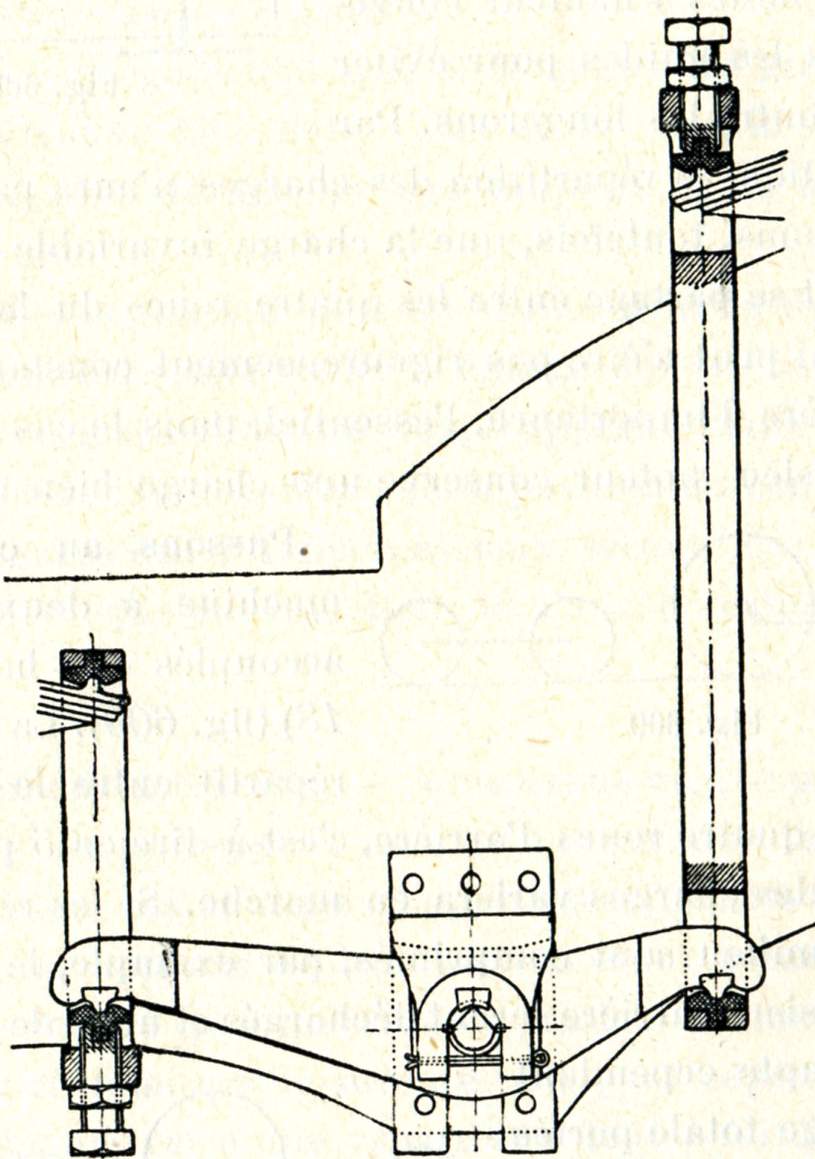

Un pivot 0 est fixé d'une façon rigide au châssis de la locomotive (fig. 611 et 612), les extrémités M et N des ressorts sont reliées aux extrémités A et B d'un levier pivotant en 0 et faisant réellement office de fléau de balance. Si l'on veut que le ressort de l'essieu moteur porte 11 tonnes, par exemple, et celui de l'essieu porteur 7 tonnes, on donnera aux bras de levier AO et OB des longueurs inversement proportionnelles à ces charges, c'est-à-dire qu'ils seront entre eux comme 11 est à 7, le bras le plus court portant la plus lourde charge.

Le poids total qui charge les ressorts des deux essieux d'arrière se partagera toujours entre eux dans ce rapport de 11 à 7, la résultante des charges sur ces deux essieux se trouvera donc toujours sur une verticale X située à une distance fixe du pivot (note 519). On voit que le poids total suspendu se répartit alors suivant trois verticales : le pivot P du bogie, la verticale X de droite et la verticale X de gauche. Les charges bien déterminées transmises en X se décomposent entre les deux roues d'arrière en deux parties proportionnelles à 11 et à 7.

On voit que, grâce à l'emploi des balanciers, la répartition des charges est donc redevenue constante. Un rappel exercé sur les ressorts serait, comme dans le premier exemple, sans action sur la répartition des charges.

Il ne faut pas perdre de vue que les charges sur le rail seront celles transmises aux ressorts augmentées du poids propre des trains de roues, boites, ressorts, etc.

Pour fixer les idées, l'essieu coudé de la locomotive type 12, avec ses roues montées, pèse 7.020 kg, l'essieu droit avec ses roues montées 4.315 kg.

Pour la locomotive type 1, les poids sont les suivants :

L'étude de l'exemple qui vient d'être traité permettra d'aborder des cas plus compliqués.

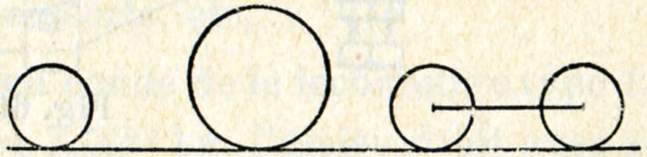

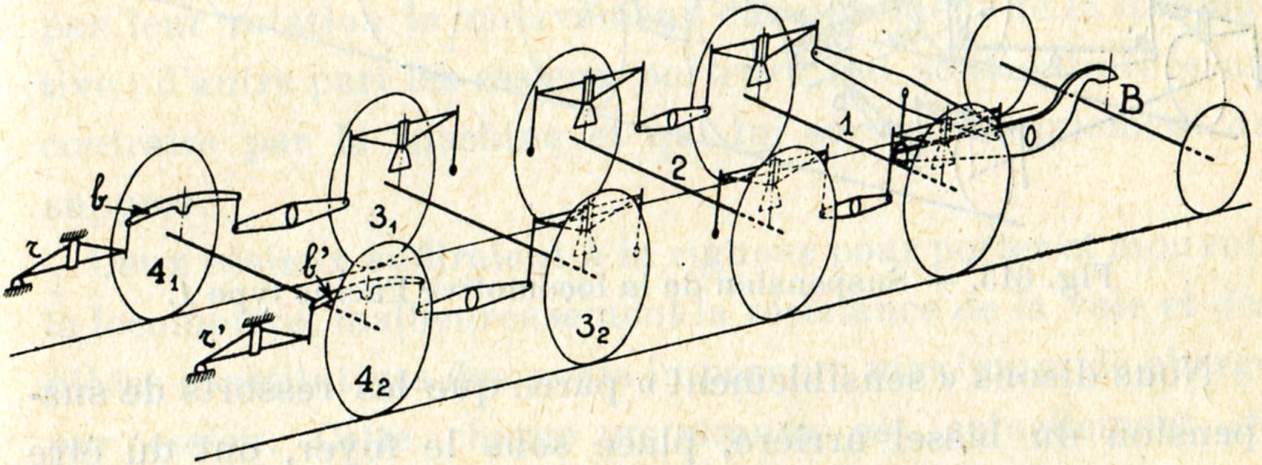

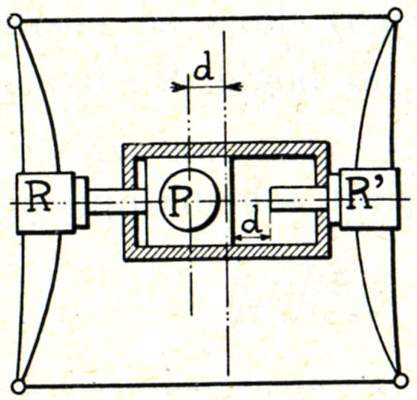

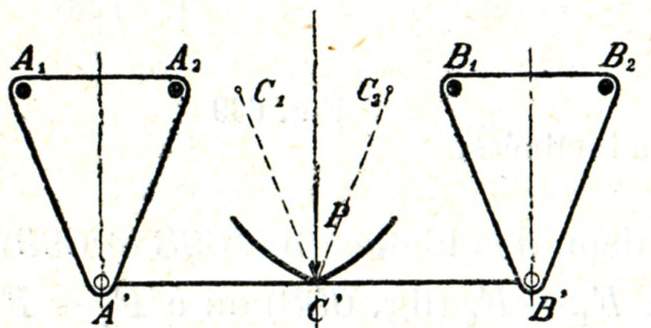

Examinons le cas de la figure 613 qui représente la suspension d'une locomotive à trois essieux accouplés.

Fig. 613. - Suspension en trois points.

Les deux ressorts des deux essieux d'avant sont conjugués par des balanciers longitudinaux à bras égaux. Les charges que les ressorts correspondants auront à supporter seront donc toujours égales et leurs résultantes passeront par deux verticales X invariables et situées à égale distance des deux roues conjuguées.

Les ressorts des roues d'arrière sont également conjugués au moyen d'un balancier transversal, à bras égaux évidemment. Ces deux ressorts auront donc charge égale et leur résultante passera par le milieu de l'essieu d'arrière en Y. La charge totale se répartit donc comme plus haut suivant trois verticales invariables : les verticales X de droite et de gauche et la verticale Y. La répartition de la charge est donc invariable pour toutes les roues de la machine. Ici, comme précédemment, un rappel effectué sur les ressorts ne peut avoir pour effet que d'augmenter ou de diminuer la hauteur du châssis. C'est la suspension dite «en trois points».

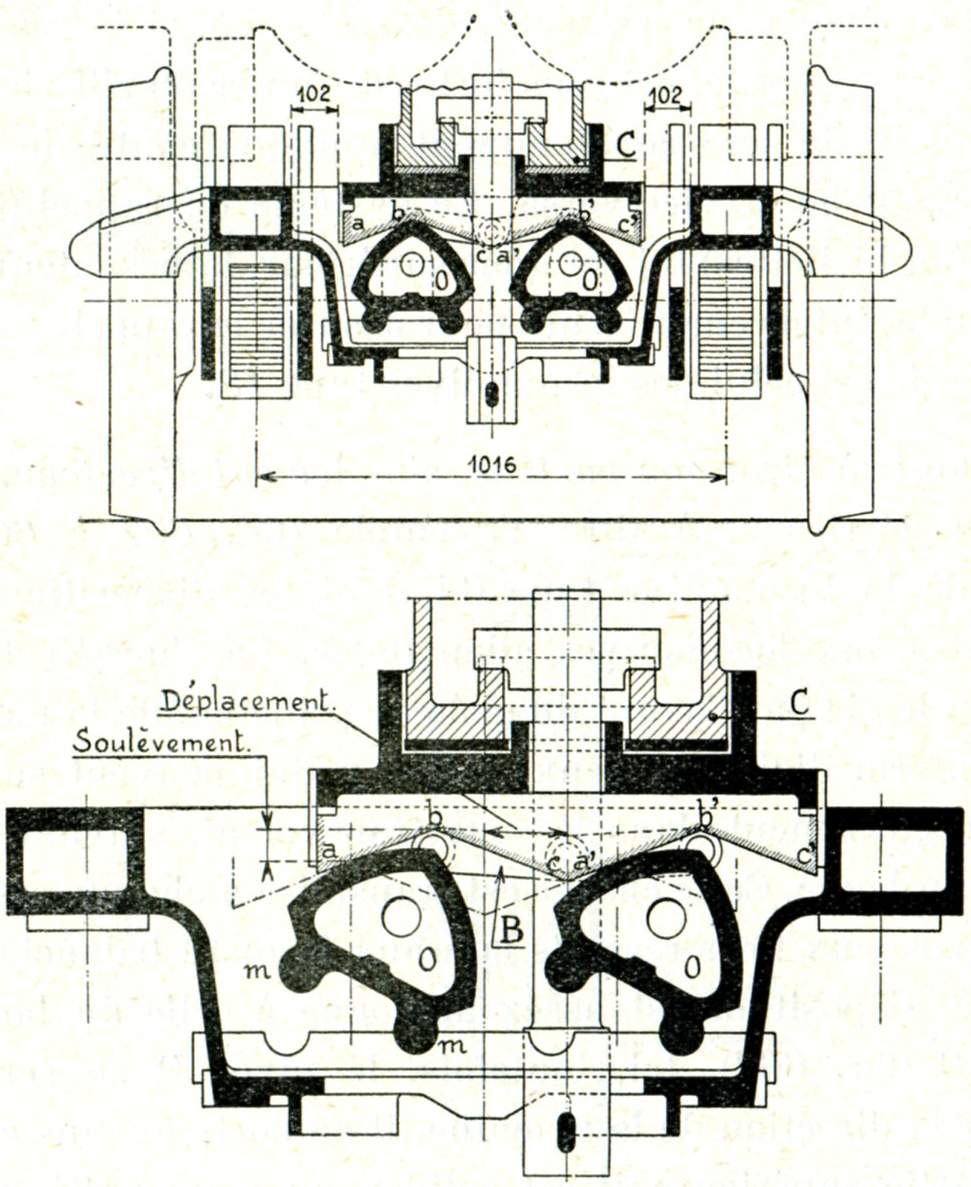

Suspension de la locomotive type 29 (fig. 614). - La suspension est du type dit «en trois points», c'est-à-dire que le poids suspendu se répartit entre trois groupes de roues et que, dans chaque groupe, la charge se répartit proportionnellement entre les roues intéressées par le jeu de leviers compensateurs (fig. 614).

Fig. 614. - Suspension de la locomotive type 29.

Premier groupe : Bissel avant et les deux premiers essieux accouplés côté gauche et côté droit (essieux 1 et 2).

Deuxième groupe : Troisième et quatrième roues accouplées du côté gauche (roues 31 et 41).

Troisième groupe : Troisième et quatrième roues accouplées du côté droit (roues 32 et 42).

Les ressorts s'appuient sur les boîtes à huile et prennent la charge à leurs extrémités par l'intermédiaire des colonnes de ressort, celles-ci sont sollicitées soit directement par le châssis, soit par l'intermédiaire de balanciers égalisateurs.

Exception est faite pour le quatrième essieu accouplé où, par suite de la présence de la boite à feu, la place manque pour placer le ressort r r' au-dessus de la boîte. Ce ressort est rejeté sur le côté et remplacé, au-dessus de la boîte, par un cavalier b b'.

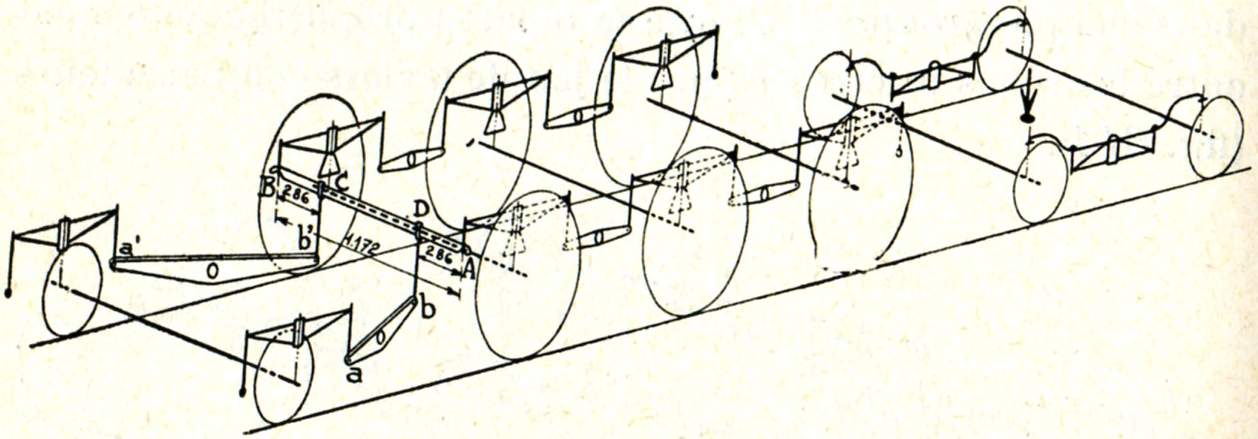

Suspension de la locomotive Pacific type 1 (fig. 615). - Les ressorts à lames, placés au-dessus des boîtes à huile et conjugués par des balanciers compensateurs, réalisent sensiblement la «suspension en trois points» :

Fig. 615. - Suspension de la locomotive Pacific type 1.

Nous disons «sensiblement» parce que les ressorts de suspension du bissel arrière, placé sous le foyer, ont dû être montés à l'extérieur des longerons. Pour rattacher ces ressorts à ceux du dernier essieu accouplé qui, eux, sont à l'intérieur des longerons, il a fallu recourir à des balanciers a b, a'b' traversant obliquement les longerons, et relier ces balanciers en C et D à un balancier transversal A B réunissant les colonnes de ressort du dernier essieu accouplé.

Si le point D coïncidait avec le point A et si le point C coïncidait avec le point B, on réaliserait exactement la suspension en trois points.

Comme il n'en est pas ainsi, toute modification dans la répartition des charges survenant du côté droit modifiera légèrement la répartition des charges du côté gauche et réciproquement.

Suspension de la locomotive Atlantic type 12. - Des balanciers longitudinaux, installés entre l'essieu moteur, l'essieu accouplé et l'essieu porteur arrière, réalisent la suspension en trois points.

Le poids de la locomotive est transmis aux rails par un certain nombre d'essieux, mais tous les essieux ne jouent cependant pas le même rôle ; il faut distinguer, d'une part, les essieux moteurs et accouplés qui provoquent par leur rotation le mouvement d'avancement de la locomotive ; d'autre part les essieux porteurs qui sont entraînés au contraire par la machine et qui lui servent simplement de support.

Deux essieux suffiraient à la rigueur pour porter et mouvoir la locomotive, malheureusement la résistance de la voie et des pièces constitutives des ponts impose un maximum de charge par essieu. Cette charge maximum est actuellement de 24,7 tonnes par essieu sur les principales lignes belges ; aux Etats-Unis, la charge par essieu atteint 36 tonnes.

Le nombre des essieux sera évidemment d'autant plus élevé que le maximum de charge admis par essieu sera plus faible.

Les essieux porteurs sont formés d'un arbre en acier de forme cylindrique ou biconique, présentant deux portées de calage pour les roues et deux tourillons ou fusées pour les coussinets des boîtes à huile.

Dans le but d'éviter les ruptures, on proscrit les changements brusques de section, si faibles soient-ils, et l'on fait usage de congés à rayon aussi grand que possible.

Les plus simples sont ceux des locomotives ne comportant que deux cylindres extérieurs, car ce sont alors des essieux droits, comme les essieux porteurs.

Lorsque les deux cylindres de la machine sont disposés intérieurement aux longerons, l'essieu doit être doublement coudé entre ses roues (loc. types 12, 18, 41, etc.).

Dans les machines à quatre cylindres, on aura soit deux essieux moteurs, dont un droit et un coudé (loc. types 7, 10, 36), soit un seul essieu moteur à quatre manivelles (loc. type 9).

Lorsque la locomotive est à trois cylindres, dont l'un se trouve évidemment entre les longerons, l'emploi d'un essieu à simple coude s'impose et il est généralement attaqué également par les deux mouvements extérieurs. Les trois manivelles sont calées à 120° l'une de l'autre.

Les essieux droits sont généralement constitués d'acier forgé à 0,4 % de carbone, trempé et soumis au revenu, présentant une résistance de 65 kg/mm² minimum avec environ 20 % d'allongement. Ce métal présente à la fois une résistance et une ténacité assez élevées, de plus, il est suffisamment dur pour que la surface des fusées puisse prendre facilement un beau poli tout en résistant convenablement à l'usure. Les essais de réception comportent notamment un essai au choc ; on impose en outre une garantie de durée.

Les essieux droits ont à résister à la flexion produite par les charges qui pèsent sur les fusées, aux efforts horizontaux développés par le rail (au passage en courbe notamment) et, s'il s'agit d'un essieu moteur ou accouplé, aux efforts dus au mécanisme.

Les essieux coudés sont soumis à des fatigues de même nature, mais les flexions dues à la poussée des bielles motrices acquièrent une importance considérable. Aussi a-t-on recours pour la confection des essieux coudés à des aciers spéciaux particulièrement résistants et tenaces.

Pour les essieux coudés monobloc, l'acier employé jusqu'en 1945 a été l'acier nickel-chrome à 3 % de nickel et 0,25 % de chrome, avec une résistance minimum de 60 kg/mm² et un allongement de 2O %.

Actuellement, pour les essieux monobloc, comme pour les essieux polybloc, on emploie un acier spécial nickel-chrome, trempé et revenu (carbone : 0,3 %, nickel : 2,2 %, chrome 0,6 %) avec une résistance minimum de 70 kg/mm².

Les essieux coudés périssent généralement au raccordement d'un tourillon avec une palette. Une fissure d'abord insignifiante se forme, elle va toujours grandissant et son importance finit par justifier le retrait de service de l'essieu coudé.

Les fissures ne proviennent pas toujours d'un manque de résistance aux efforts provenant du poids supporté et de l'action de la vapeur, les chocs ont dans certains cas une action destructrice prédominante.

L'expérience montre, en effet, qu'un organe de machine soumis à des chocs fréquents se brise presque toujours à un endroit où la section change brusquement, faisant se succéder des tronçons de flexibilité différente ou même simplement par suite de congés de raccord de rayon trop petit.

Fig. 616 et 617. - Essieu coudé à palettes rectangulaires.

Une même section fatiguera d'autant plus sous l'action des chocs que les autres seront plus fortes et plus raides. Il y a donc avantage à ne donner à aucun élément de l'essieu coudé une résistance et une raideur exagérées.

Fig. 618 et 619. - Essieu coudé à palettes elliptiques frettées.

La figure 616 représente le type de l'essieu coudé sous sa forme primitive, les palettes sont rectangulaires. Plus tard, dans un but de consolidation des palettes et pour retenir les tronçons assemblés en cas de rupture dans une des palettes, on a entouré celles-ci de frettes en acier posées à chaud et, pour que ces frettes posent d'une manière parfaite, on a remplacé les palettes rectangulaires par des palettes elliptiques (fig. 618).

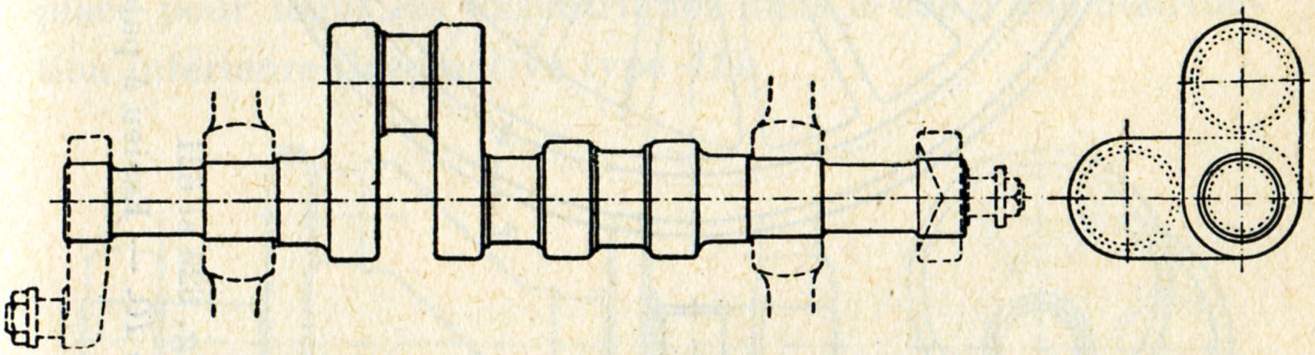

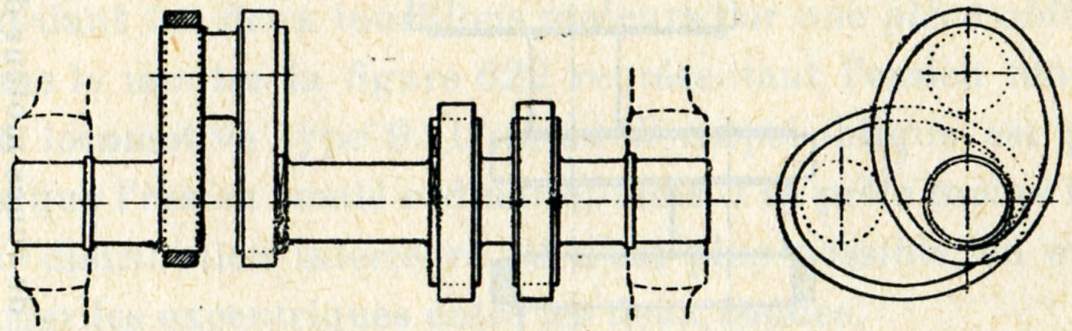

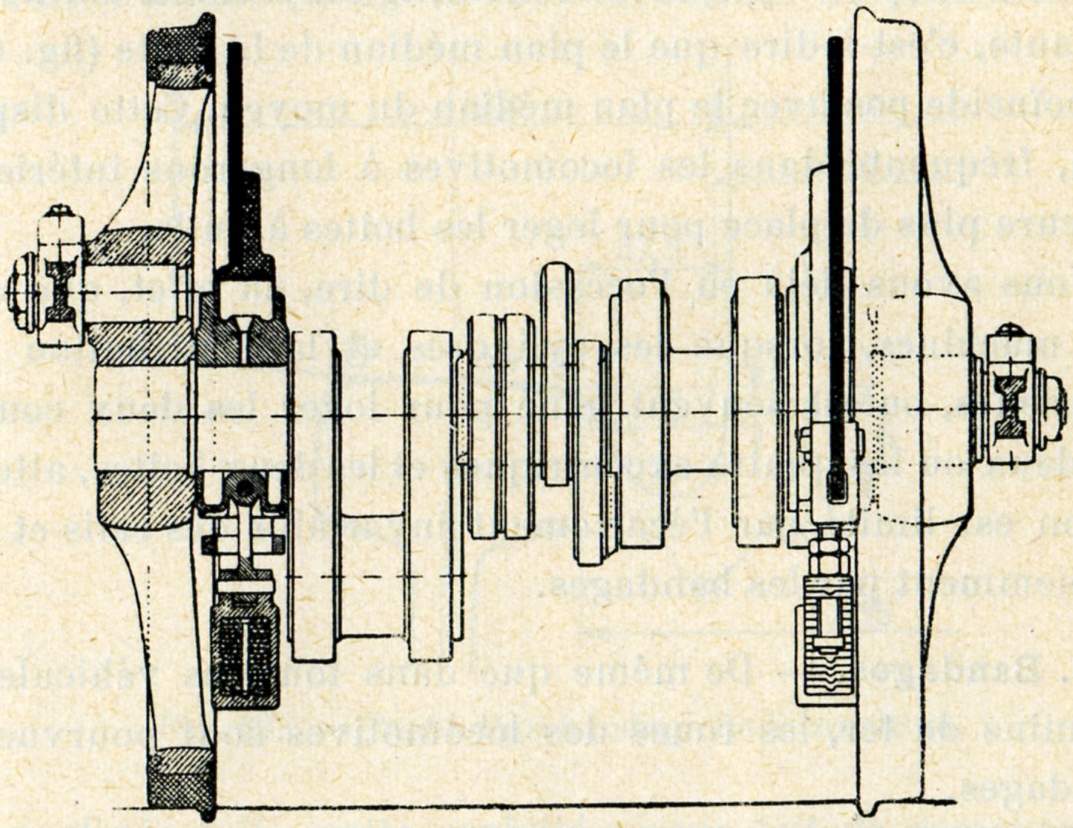

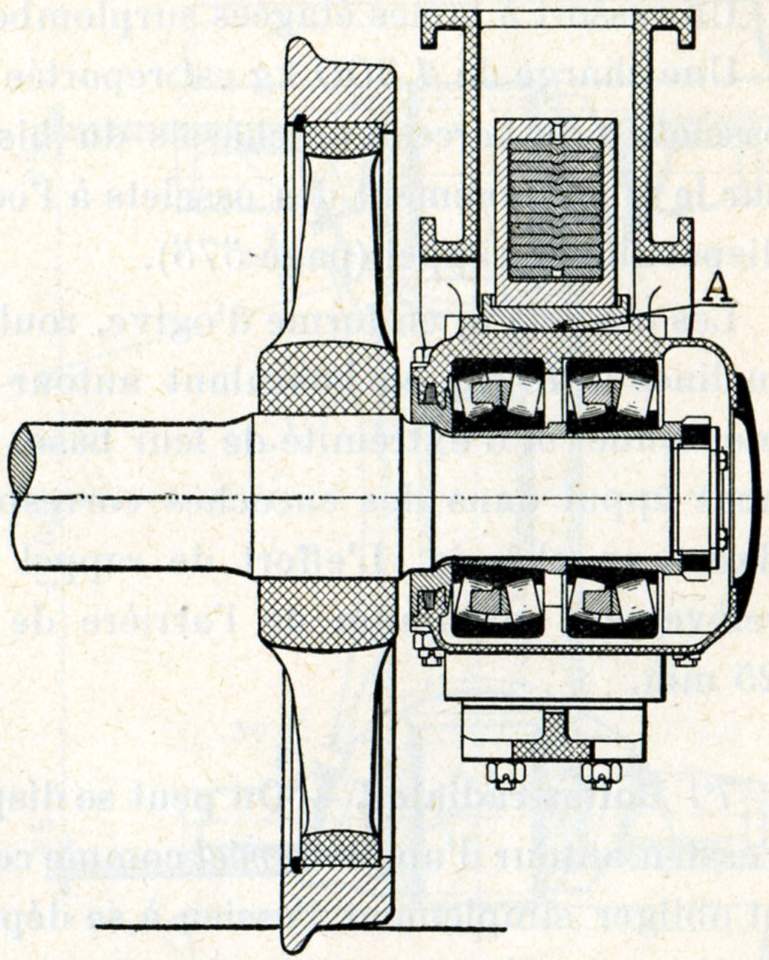

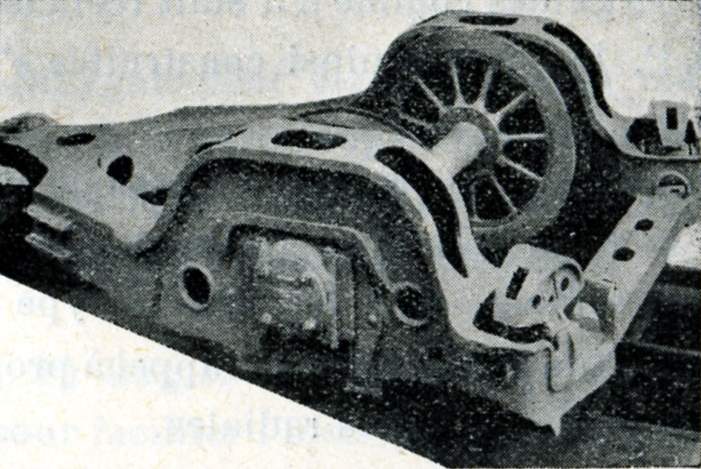

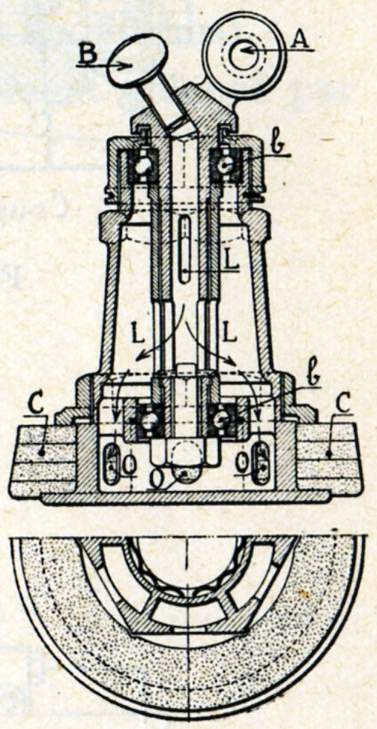

Fig. 620 et 621 Train de roues moteur de la locomotive type 10. - Essieu à palettes circulaires système Worsdell.

D'autres considérations ont conduit les constructeurs à donner aux palettes de l'essieu coudé des formes différentes. On a imaginé notamment de leur donner une forme entièrement circulaire (type de Worsdell). La figure 620 représente un essieu coudé de ce genre à palettes frettées, il est appliqué sur les locomotives types 10, 36, 41. Cette forme permet d'achever entièrement l'essieu sur le tour, ce qui réduit son coût. Elle présente encore cet avantage que les palettes étant larges peuvent être plus minces et partant laissent plus de place pour loger les excentriques dans le cas d'une distribution intérieure (locomotive type 41).

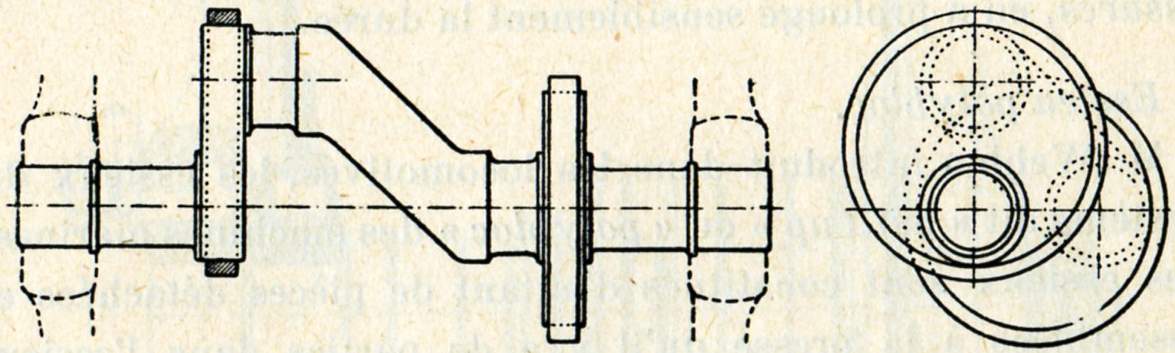

Fig. 622 et 623 Essieu coudé à raccordement oblique. - Locomotive type 9.

On a aussi songé à supprimer deux des quatre palettes en raccordant les deux tourillons moteurs par une pièce oblique comme le montre la figure 622 représentant l'essieu moteur de la locomotive type 9. L'essieu à corps oblique est plus léger que l'essieu coudé ordinaire, mais il se prête moins bien à une distribution intérieure ; il n'est plus possible, en effet, de loger les excentriques entre les deux coudes.

L'étude de l'action des chocs sur les essieux coudés a conduit M. Frémont à évider les palettes suivant le tracé indiqué fig. 624. Les tensions qui se développent dans le métal sous l'effet des chocs, au lieu d'être localisées en A ou en A' sont réparties sur un espace plus grand, en B et en C ; le métal constituant la palette travaille ainsi plus uniformément. Cet évidement présente au surplus l'avantage de reporter la fatigue sur le pourtour des palettes où le métal est toujours plus sain et mieux corroyé qu'à l'endroit de la partie évidée.

Fig. 624 et 625

Essieu coudé à palettes évidées système Frémont.

Cette disposition a une heureuse influence sur la conservation de l'essieu et l'évidement pratiqué sur des essieux fissurés, en a prolongé sensiblement la durée.

M. Webb a introduit dans les locomotives, les essieux du système dit «built up» ou «polybloc» des machines marines. Ces essieux sont constitués d'autant de pièces détachées et assemblées à la presse qu'il y a de parties dans l'essieu, c'est-à-dire quatre palettes, deux tourillons et trois tronçons d'essieu.

La figure 526 page 421 représente l'essieu coudé en neuf pièces en équilibre de rotation de la locomotive Atlantic type 12 de la S.N.C.B.

Les essieux coudés polybloc présentent l'avantage de ne pas se fissurer et de ne pas se rompre. Par contre, il leur arrive de se décaler. On peut parer au décalage par un montage soigné.

Pour obtenir un calage énergique, l'assemblage se fait à chaud, avec un serrage d'environ 0,4 de mm. L'on veille aussi à ce que le parachèvement des surfaces de contact soit particulièrement bien fini.

Ces essieux sont constitués d'acier nickel-chrome dont la résistance doit être de 70 kg/mm² au minimum.

Remarque. - Autrefois, aux locomotives à longerons extérieurs aux roues, pour soulager l'essieu coudé, on disposait au milieu du châssis de la machine, un troisième longeron, plus court que les autres et qui servait de troisième point d'appui à l'essieu.

Les roues sont constituées de deux pièces : le corps ou centre de roue et le bandage.

Le centre de roue, formé du moyeu, des rayons et de la jante, est construit en acier moulé. Les chemins de fer belges exigent que l'acier moulé présente une résistance minimum de 48 kg par mm² avec un allongement de 15 % minimum.

Fig. 626

La surface extérieure de la jante est soigneusement tournée.

Les rayons sont généralement de section elliptique et parfois rectangulaire.

Les roues motrices et accouplées sont munies de contrepoids, généralement venus de coulée et qui, lorsqu'ils sont de dimensions assez considérables, présentent des cavités qui sont remplies de plomb. Le plomb étant plus dense que l'acier, présente plus d'efficacité à volume égal et permet ainsi de réduire l'encombrement du contrepoids (ex. : loc. type 38).

Le calage des roues sur les essieux se fait à froid à la presse hydraulique. Pour garantir un bon travail, on exige généralement que la pression commence au plus tard après une pénétration de 20 mm et qu'elle monte graduellement, sans à-coup, jusqu'à la position définitive. La pression finale doit être de 310 kg par millimètre de diamètre de la portée décalage. Ainsi, si le diamètre de la portée de calage est égal à 250 mm, la pression minimum de calage sera 250 mm x 310 kg = 77.500 kg.

Sur beaucoup de locomotives anciennes, l'assemblage est en outre assuré, du moins pour les roues motrices, par une cale en acier chassée à refus.

On remarquera que, très souvent, le moyeu fait saillie sur la jante, c'est-à-dire que le plan médian de la jante (fig. 626) ne coïncide pas avec le plan médian du moyeu. Celte disposition, fréquente dans les locomotives à longerons intérieurs, procure plus de place pour loger les boites à huile.

Nous avons déjà eu l'occasion de dire, en effet, que dans ces machines, lorsque les cylindres et la distribution sont intérieurs, on est souvent gêné pour loger les deux coudes, les deux ou les quatre excentriques et les deux boîtes, attendu qu'on est limité par l'écartement invariable des rails et conséquemment par les bandages.

De même que dans tous les véhicules de chemins de fer, les roues des locomotives sont pourvues de bandages.

Le bandage est la pièce destinée à supporter l'usure occasionnée par le roulement et éventuellement par le freinage ; il peut être remplacé facilement sans que le centre de roue et la jante en particulier soient endommagés.

Dans les locomotives, le poids que supporte une roue est transmis au rail par une surface de contact très réduite et les pressions qui y règnent sont énormes. La surface de roulement doit donc absolument être constituée d'un métal très dur, beaucoup plus qu'on ne peut l'admettre pour le centre de roue.

Un bandage trop dur serait cassant, aussi s'en tient-on à une juste limite. En vue de fixer un minimum de dureté, la S.N.C.B. impose pour l'acier à bandages une résistance minimum à la rupture par traction de 80 à 90 kg/mm². Pour vérifier si le bandage n'est pas trop fragile, on prévoit des essais au choc. A ces conditions spéciales, la S.N.C.B, ajoute une garantie de durée de 5 ans.

Remarquons encore que le bandage consolide la roue pour laquelle il constitue une véritable frette.

Les bandages sont extraits d'un disque d'acier percé d'un trou en son centre et sont ainsi laminés d'une pièce dans des laminoirs spéciaux.

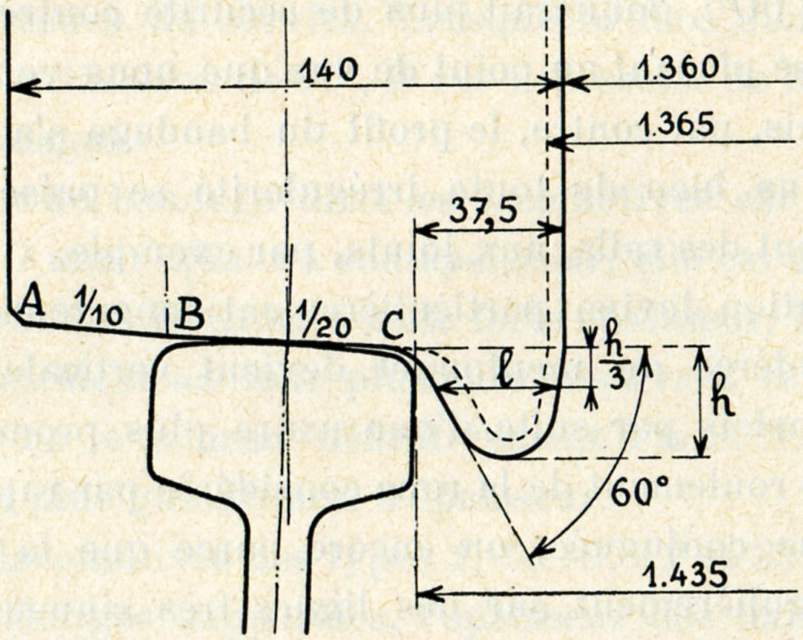

Fig. 627. - Profil d'un bandage de locomotive.

Le profil du bandage admis par la S.N.C.B. se présente comme le montre la figure 627. La surface de roulement B C est inclinée à 1/20, cette conicité a pour but de ramener constamment le train de roues dans l'axe de la voie. Du côté extérieur, en A B, l'inclinaison est plus forte : 1/10 pour éviter qu'il se produise un bourrelet en cet endroit. La surface de roulement se raccorde au mentonnet du bandage par un congé un peu plus grand que celui du rail.

Le mentonnet du bandage présente au rail une ligne inclinée à 60° environ. Lorsque, pour une cause quelconque, en courbe notamment, la roue cherche à passer au-dessus du rail, le contact entre le rail et le bandage s'établit suivant cette ligne inclinée à 60°, mais lorsque la charge verticale supportée par la roue est suffisante, le bandage glisse d'une façon permanente suivant cette ligne inclinée et tout risque de déraillement est écarté.

Si, au contraire, la charge verticale de la roue était trop faible, ou si l'inclinaison était notablement moindre que 60°, le déraillement pourrait se produire par simple escalade du rail. On voit ainsi l'utilité qu'il y a à s'assurer par les pesées périodiques prescrites par les règlements que notamment les essieux d'avant et d'arrière, qui sont appelés à guider la locomotive en courbe, aient bien leurs charges normales.

L'expérience a montré que l'inclinaison de 60°, adoptée sensiblement dans tous les pays, était celle qui donnait le maximum de garantie. Une inclinaison plus forte (angle plus grand que 60°), donnerait plus de sécurité contre le déraillement, en se plaçant au point de vue que nous venons d'envisager ; mais, par contre, le profil du bandage s'accommoderait alors moins bien de toute irrégularité se présentant dans l'alignement des rails, aux joints, par exemple.

La situation devient particulièrement dangereuse lorsque la face considérée du mentonnet devient verticale, ce qui se produit parfois par suite d'une usure plus prononcée de la surface de roulement de la roue considérée par rapport à celle de la roue conjuguée, ou encore parce que la locomotive circule régulièrement sur des lignes très sinueuses. On dit alors que le mentonnet est tranchant ou usé à couteau. La moindre irrégularité dans l'alignement des rails peut alors provoquer un déraillement.

La face plane intérieure du bandage a aussi un rôle important à remplir : dans le passage des appareils de voie, les roues ont à franchir des vides ou lacunes assez étendus laissés entre les parties de rails. Le guidage du train de roues est alors assuré par un contre-rail placé du côté opposé à la lacune et qui agit par pression sur la face plane intérieure du bandage.

On conçoit, dans ces conditions, que l'écartement intérieur des faces verticales fasse l'objet d'une réglementation précise. L'écartement normal à la S.N.C.B. est de 1.360 mm (il en est de même dans les compagnies étrangères). Lorsque, par suite d'usure, cette côte atteint 1.363 mm (note 533_1), le train de roues est retiré du service.

Le mentonnet se raccorde à la face plane intérieure par un arrondi tangent à la face verticale, ou bien cet arrondi se raccorde à une ligne légèrement inclinée sur la face intérieure, comme cela se pratique dans beaucoup de compagnies. On voit, donc que le bourrelet du bandage présente du côté intérieur un tracé facilitant sa pénétration entre le rail et le contre-rail.

Nous avons vu plus haut qu'une usure à couteau du mentonnet présentait du danger au point de vue des risques de déraillement. Il ne faut évidemment pas attendre que l'usure ait rendu la face du mentonnet vraiment verticale pour retirer le train de roues du service. Lorsque la face dont il s'agit atteint une inclinaison de 75°, il est nécessaire de faire reprofiler les bandages.

La largeur du bandage dans les locomotives est ordinairement de 140 mm ; quant à son épaisseur, elle est de 63 et de 76 mm à la S.N.C.B. Grâce à cette forte épaisseur, le bandage peut être rafraîchi au tour plusieurs fois avant sa mise hors service. On ne le réforme définitivement à la S.N.C.B. que lorsqu'il n'a plus que 30 mm d'épaisseur.

Pour les locomotives des types 1, 5, 10, 12 et 35, eu égard aux fortes charges supportées, l'épaisseur des bandages des roues accouplées est de 81 mm et la limite d'usure est portée de 30 mm à 35 mm.

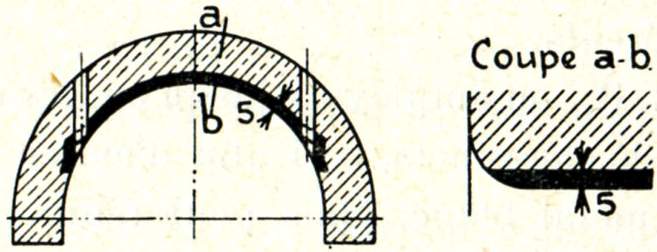

Dès que l'application de la jauge montre un creux de 5 mm à la surface de roulement ou lorsque l'usure du mentonnet, au 1/3 de sa hauteur, atteint 3 mm (note 533_2), la roue doit être retirée du service pour être ramenée au profil normal sur le tour.

Pour les roues intermédiaires, il arrive qu'on diminue l'épaisseur du mentonnet comme l'indique le tracé en traits interrompus (fig. 627), et même qu'on le supprime pour faciliter la circulation en courbe. Nous reviendrons plus loin sur ce sujet.

Il va sans dire que les deux bandages d'une même paire de roues doivent avoir rigoureusement le même diamètre extérieur et que le retournage d'une roue quelconque d'un essieu accouplé entraîne celui de toutes les roues accouplées.

Les bandages sont placés à chaud avec un serrage qui est d'ordinaire de 1,25 mm par mètre de diamètre extérieur de la jante. Cette opération s'appelle l'embattage à chaud.

Il a été décidé à la S.N.C.B. d'augmenter ce serrage d'une quantité fixe de 0,25 mm pour tenir compte des imperfections inévitables du parachèvement (saillies dues aux traits de tour, par exemple).

Le serrage résultant de la contraction lors du refroidissement est très énergique et suffit normalement pour retenir le bandage sur le centre de roue. Il faudrait, en effet, dans ces conditions, qu'il se produise une différence de température de 100° environ entre la jante et le bandage pour que le serrage soit compromis. La jante participe toujours dans une assez forte mesure à l’échauffement du bandage, de sorte que le desserrage n'est à craindre qu'après un freinage exagéré et prolongé.

Ce mode de fixation par simple serrage donnerait toute satisfaction si le bris du bandage ou son lâchage accidentel ne devaient pas être envisagés. Un bandage peut se rompre peu de temps après le départ du train, il se peut donc qu'il doive encore parcourir une certaine distance avant d'être soumis à la visite. Il faut aussi considérer le déplacement latéral du bandage qu'il faut éviter lorsqu'il est lâché car, dans ce cas, l'écartement entre bandages se modifie et il y a risque de déraillement. Le bandage rompu, le serrage disparaît, le passage répété sur les croisements de la voie, le freinage, les chocs divers ont vite fait de disloquer complètement la fixation et souvent d'accentuer le bris. On a cherché à parer à cette éventualité, plutôt rare avec la qualité d'acier que l'on utilise actuellement pour les bandages, en créant différents modes d'attache du bandage à la jante.

Autrefois, les bandages étaient fixés à la jante au moyen de boulons ou de vis. Ces procédés, qui paraissent bien répondre au but visé, avaient le grand inconvénient de déforcer le bandage par la présence d'un trou qui fréquemment occasionnait la rupture du bandage en cet endroit. Ce mode d'attache est actuellement tout à fait abandonné.

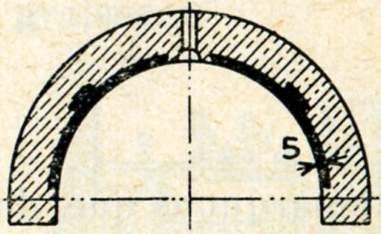

Les systèmes eu usage actuellement ne créent aucun point faible dans le bandage, l'attache à la jante a lieu sur tout son pourtour et elle est uniforme ; ce sont les systèmes d'attache dits continus. Nous bornerons notre description aux modes d'attache suivants :

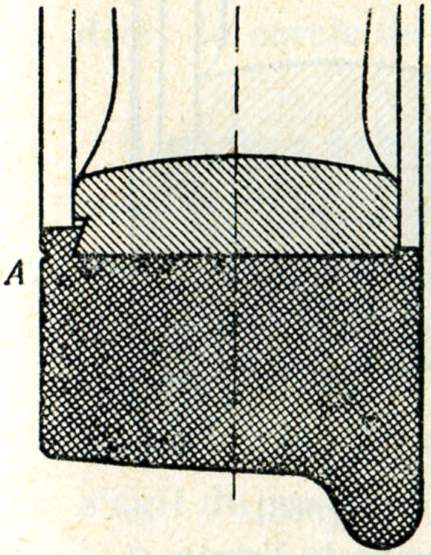

Le système de la Société Alsacienne est le plus simple (fig. 628).

Fig. 628

Attache de bandage de la Société Alsacienne.

Du côté extérieur, en A, la jante et le bandage sont tournés en queue d'aronde ; du côté intérieur, une simple languette de 2 mm de hauteur retient le bandage. Il est évidemment impossible de placer de ce côté une queue d'aronde semblable à l'autre, l'introduction du centre de roue dans le bandage chauffé devant se faire de ce côté. Bien que la hauteur de la languette soit limitée à 2 mm, le bandage doit déjà être porté à haute température pour que l'introduction du centre de roue puisse se faire.

Après refroidissement, le bandage est rabattu au marteau de manière à forcer la languette à s'agrafer sur la jante.

Ce mode d'attache est fort simple, mais en cas de bris, les morceaux sont difficilement retenus.

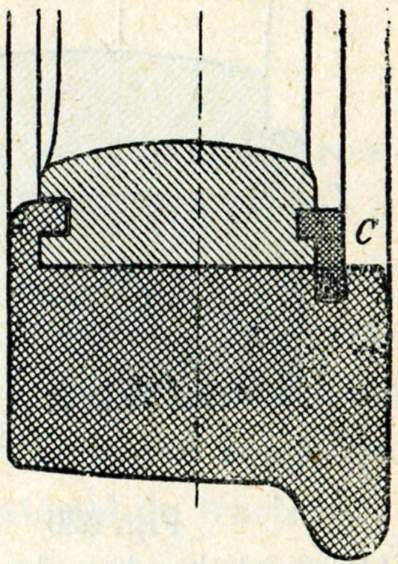

La figure 629 représente le mode d'attache du London-Chatham.

Fig. 629

Attache de bandage du London-Chatham.

Du côté extérieur, le bandage est retenu par une languette A pénétrant dans une rainure correspondante du centre de roue. Pour l'introduction du cercle, celui-ci doit être fendu suivant un rayon ou être de plusieurs pièces. Le cercle une fois mis en place, le bandage est rabattu sur lui.

Pour que ce cercle retienne éventuellement les morceaux de bandage, sa section est en queue d'aronde.

La languette A présente un certain jeu pour la dilatation lors de la mise en place. Pour enlever le bandage réformé, il faut évidemment enlever au tour la partie du bandage rabattue sur le cercle.

Le mode d'attache du Calédonian, représenté figure 630, ressemble beaucoup au précédent, mais le cercle de retenue pénètre en forme d'agrafe aussi bien dans le bandage que dans le centre de roue.

Fig. 630

Attache de bandage du Calédonian.

Le tracé pointillé montre la forme du bandage avant rabattement sur le cercle.

Le mode d'attache utilisé à toutes les locomotives de la S.N.C.B, est représenté figure 631, il comporte comme l'attache de la Société Alsacienne, un emboîtement en queue d'aronde du côté opposé au bourrelet ; d'autre part, un cercle formant agrafe, en forme de V très ouvert, sur lequel le métal du bandage est rabattu au marteau. A ce dernier point de vue, il y a analogie avec le type London-Chatham.

Fig. 631 Attache du Verein.

Ce mode d'attache a l'inconvénient, par rapport à l'attache Calédonian, de ne permettre qu'une largeur moindre de contact entre la jante et le bandage. Par contre, son exécution est sensiblement moins coûteuse et elle se prête mieux à l'emploi d'acier à bandages relativement dur.

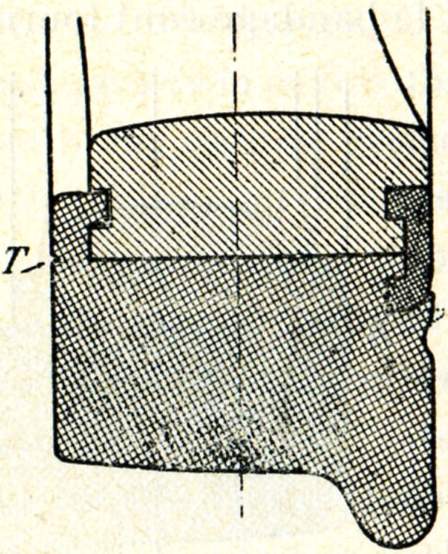

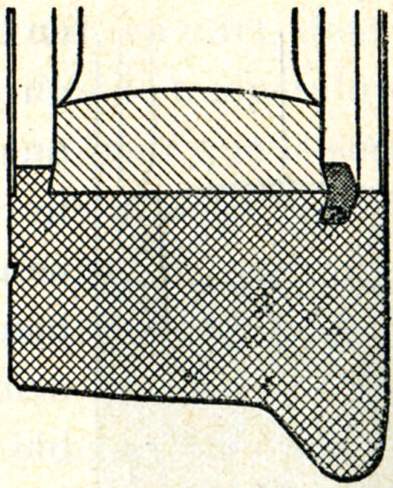

Remarques. - A la S.N.C.B., le bandage et la jante sont marqués face à face, extérieurement et dans le prolongement d'un rayon, d'un trait de burin t (fig. 621), rendu apparent par un filet à la couleur rouge. Si le bandage tourne sur sa jante, les deux traits ne correspondent plus, le machiniste et l'agent visiteur en sont ainsi prévenus.

Enfin, un léger trait de tour T (fig. 621), sert de point de repère pour la vérification de l'épaisseur du bandage à l'endroit du cercle de roulement.

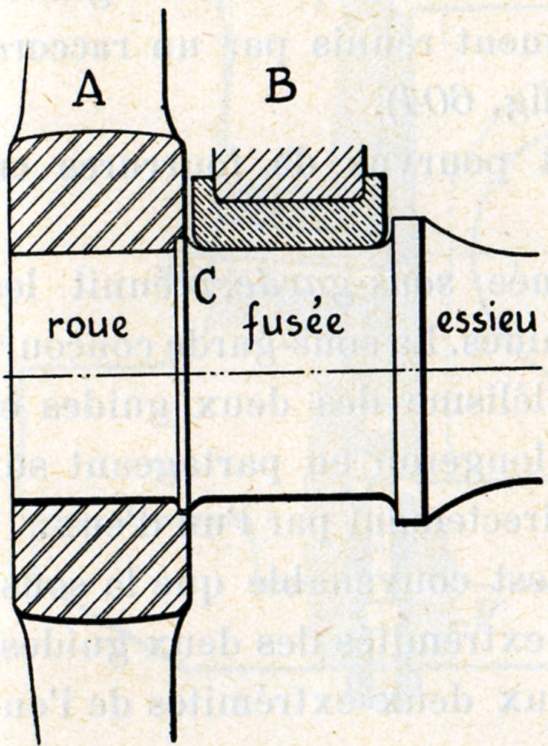

Dans les véhicules destinés à rouler sur les routes, les roues tournent folles sur les essieux qui sont fixes. Dans le matériel de chemins de fer, au contraire, les roues sont toujours calées sur les essieux et ceux-ci tournent dans des boîtes à huile étudiées en vue des conditions à remplir, conditions d'ailleurs différentes selon qu'il s'agit du matériel de transport ou du matériel de traction.

Dans les wagons et les voitures, les essieux sont entraînés par le véhicule, ils n'ont guère à supporter que la charge verticale résultant du poids de la caisse et de son chargement.

En général, les fusées sont extérieures aux roues, ce qui permet de construire la boîte d'une pièce avec un couvercle à l'avant et posant par l'intermédiaire d'un coussinet sur la fusée dont le graissage se fait par le dessous.

L'huile est renfermée dans une sous-boîte dans laquelle plongent les mèches du tampon graisseur. Celui-ci est pressé par des ressorts contre la fusée.

Dans les cas où le tampon graisseur est remplacé par du packing, celui-ci est contenu dans une sous-boîte de laquelle il déborde en embrassant la moitié inférieure de la fusée.

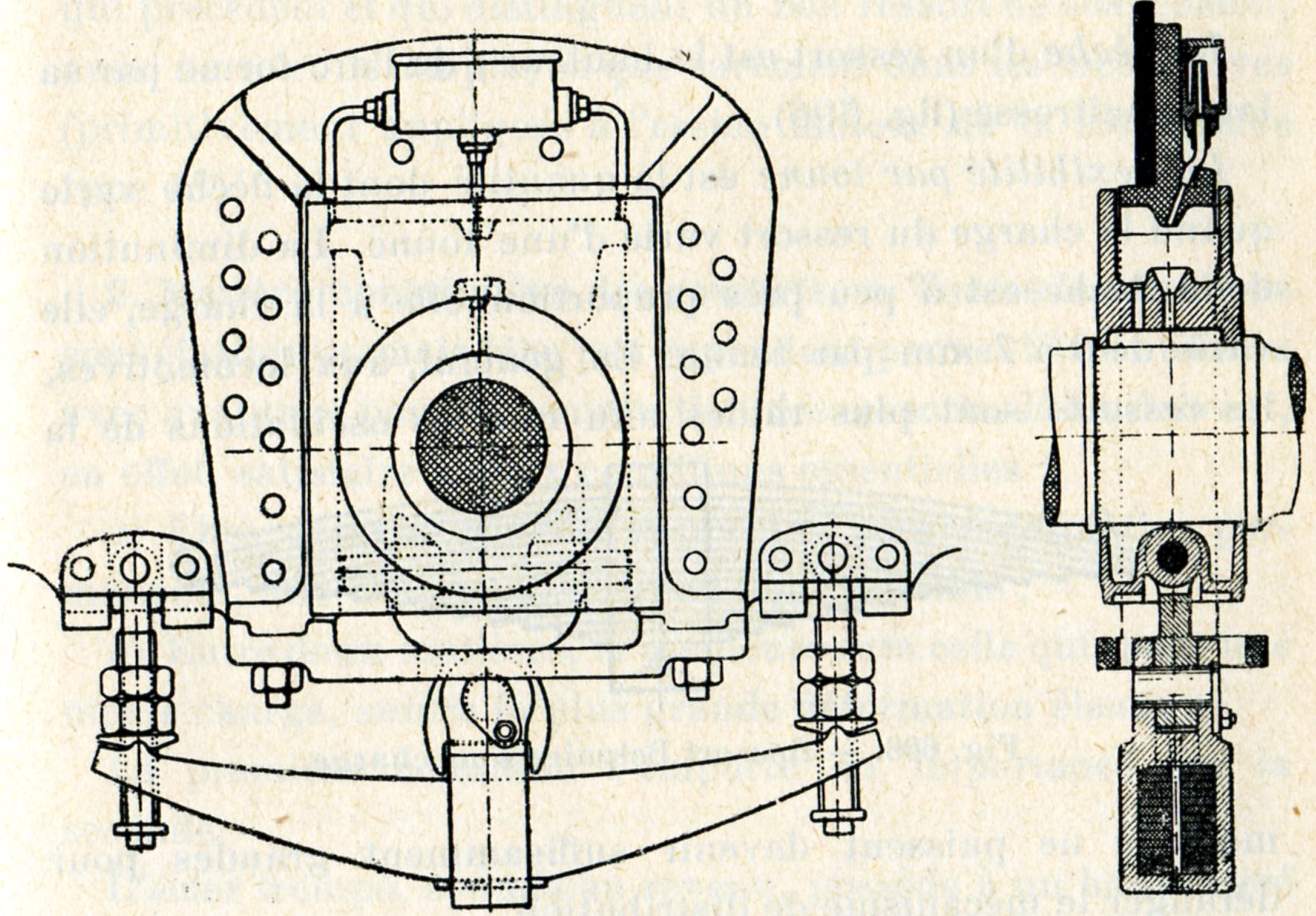

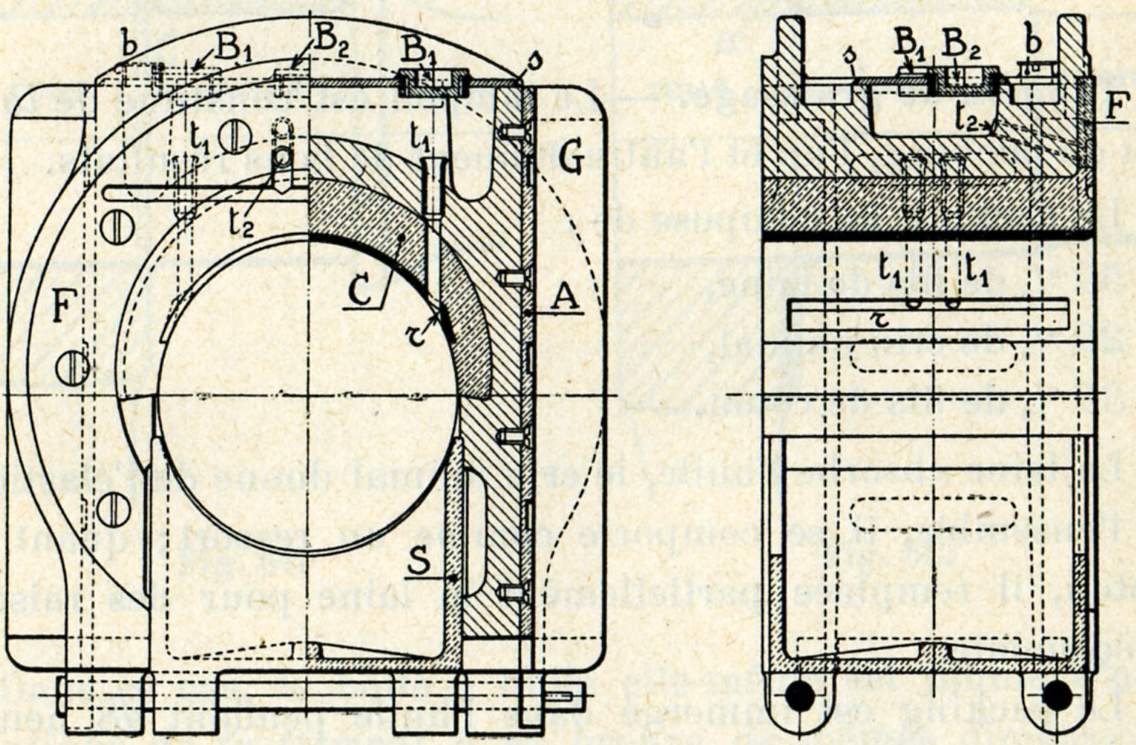

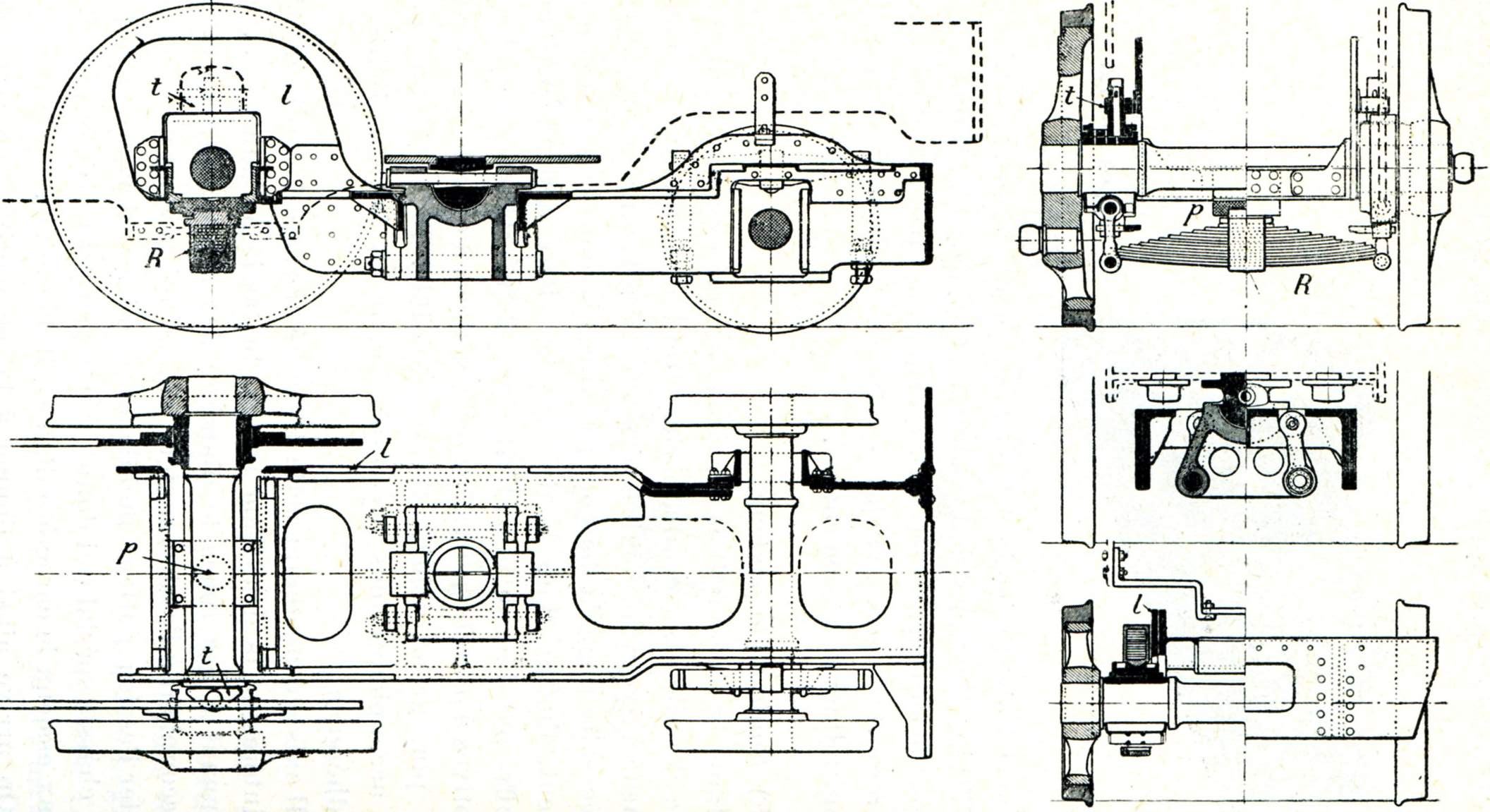

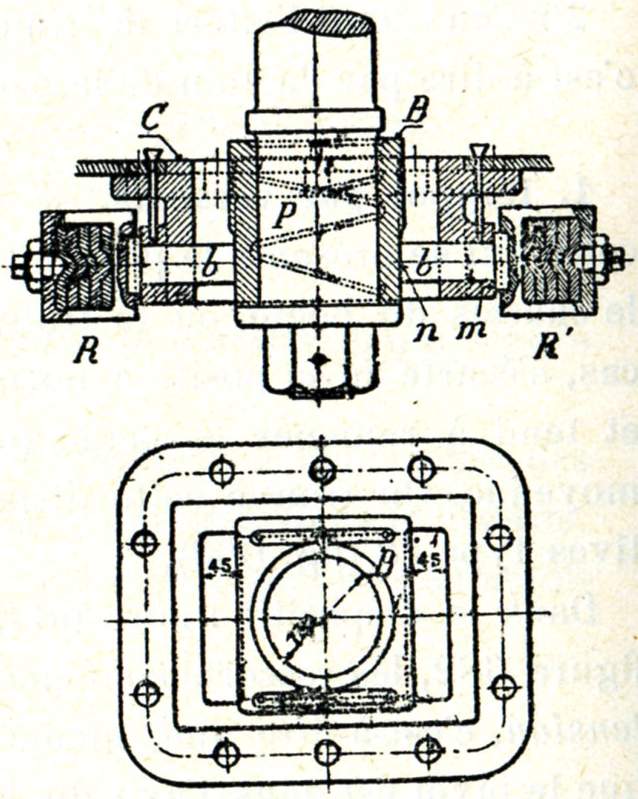

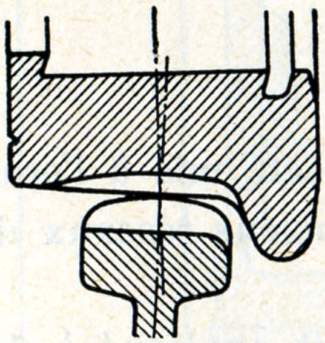

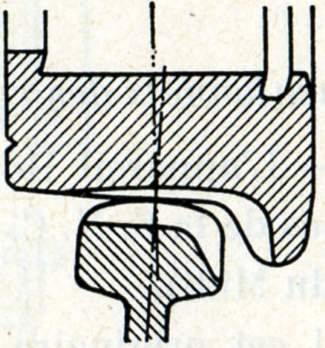

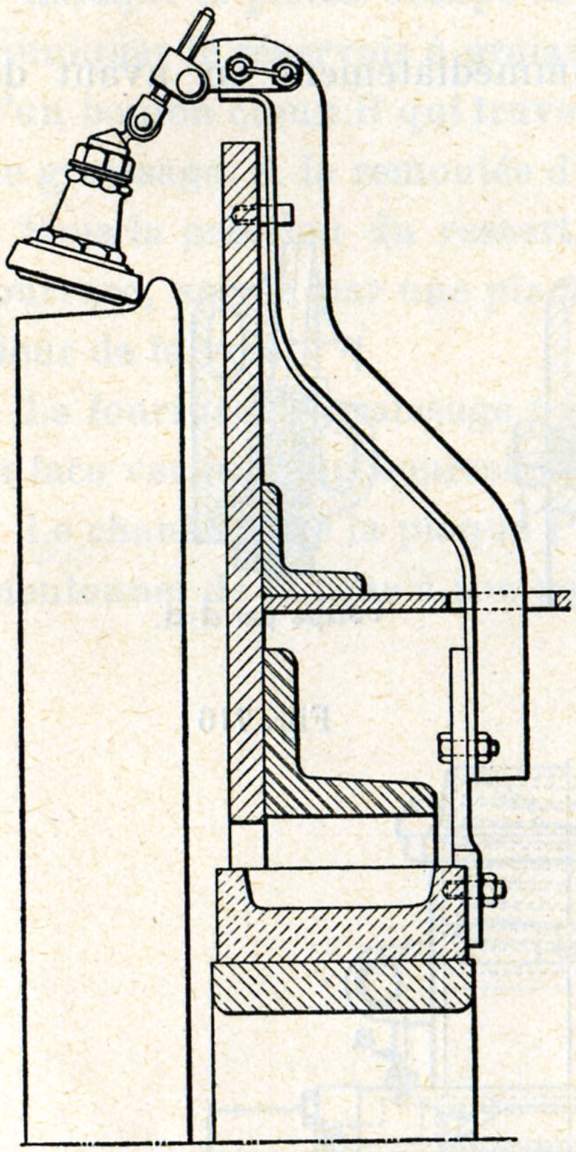

Pour les essieux des locomotives, la construction représentée figures 632 à 634 est généralement adoptée. La boite proprement dite affecte la forme d'un U renversé, à cheval sur la fusée sur laquelle elle porte par l'intermédiaire du coussinet.

Fig. 632 à 634

Boîte a huile locomotive type 10.

La boîte est retenue et guidée dans les entailles du longeron, elle présente à cet effet des joues résistantes qui prennent appui en cas de choc transversal. Contrairement à ce qui se fait pour les voitures et les wagons, il est de règle dans les locomotives d'ajuster les boîtes avec un minimum de jeu dans leurs guides, du moins dans le sens longitudinal. On est cependant amené, pour faciliter le passage des locomotives en courbe, à donner à la boite un jeu transversal sensible dans ses guides.

Une sous-boite démontable ferme la boîte par en dessous, elle protège le tourillon de la poussière et sert à recueillir l'huile de graissage venant de la partie supérieure de la boîte. Cette huile est appliquée à nouveau contre la fusée par le dessous au moyen d'un tampon.

Autrefois, les corps de boîtes étaient en fonte, de même que leurs guides, le frottement fonte sur fonte donnait toute satisfaction, mais ces boites étaient fragiles. Actuellement on fait surtout usage de boîtes en acier moulé ; ces boîtes sont d'ordinaires associées à des guides en acier ou en fonte et dès lors, pour éviter le grippage des guides et des boîtes, on rapporte sur les joues extérieures de celle-ci des «appliques en bronze phosphoreux» retenues par des vis en bronze à têtes noyées (fig. 632 et 639). Afin de soulager les vis qui ont à résister au cisaillement, on encastre les appliques ou on les munit de talons destinés à résister aux efforts de cisaillement provenant des frottements de la boîte dans ses guides.

Les appliques sont remplacées à peu de frais lorsque la limite d'usure est atteinte.

Plus rarement, on construit les boîtes complètement en bronze. La boîte elle-même fait alors office de coussinet. Ces boîtes sont très coûteuses et, de plus, assez fragiles. Exemple : boîte à huile de l'essieu porteur de la locomotive type 10.

Les appliques latérales en bronze sont parfois graissées par des mèches siphonnant l'huile du dessus de la boîte à huile et l'amenant aux appliques par un conduit horizontal.

Cependant la visite et le nettoyage de ces mèches sont assez malaisés par suite des difficultés d'accès. On peut concevoir un graissage des appliques latérales indépendant de la boîte elle-même, par exemple, par des graisseurs à mèches placés le long du corps cylindrique et assurant un graissage régulier même en hiver par le réchauffage de l'huile au contact de la chaudière.

Coussinets. - Le coussinet, servant d'intermédiaire entre la fusée et la boite, supporte les mêmes efforts que celle-ci, aussi convient-il de lui assurer une position bien stable dans tous les sens :

Lorsqu'il s'agit d'essieux moteurs ou accouplés, les boîtes sont soumises en plus de la charge verticale, à des efforts horizontaux considérables. L'essieu moteur reçoit, en effet, l'action alternativement en sens contraire de la bielle motrice ; cette action est reportée proportionnellement sur les essieux accouplés. Ces efforts, reçus d'abord par les coussinets, sont transmis ensuite aux boîtes et par celles-ci aux guides, et c'est ainsi que le mouvement d'avancement de la machine se produit.

En raison de l'importance des efforts horizontaux, la portée des coussinets sur les tourillons doit, toutes choses égales, être plus grande que dans le cas des essieux porteurs. Les efforts horizontaux se composent avec la réaction due à la charge verticale pour donner lieu à une résultante oblique alternativement dirigée en avant et en arrière ; il s'ensuit que le coussinet doit embrasser la fusée sur un angle aussi grand que possible.

L'usure du coussinet se fait donc sentir de telle manière que son rayon intérieur devient plus grand que celui de la fusée et, comme en même temps, la boîte prend du jeu dans ses guides, il en résulte que l'essieu peut subir un petit déplacement longitudinal, les bords inférieurs des coussinets se battent et le jeu augmente rapidement.

Ces considérations expliquent pourquoi on a été amené à faire embrasser toute la demi-circonférence par le coussinet et à prolonger celui-ci de deux centimètres environ vers le bas, de manière à soutenir davantage le point où le choc peut avoir lieu.

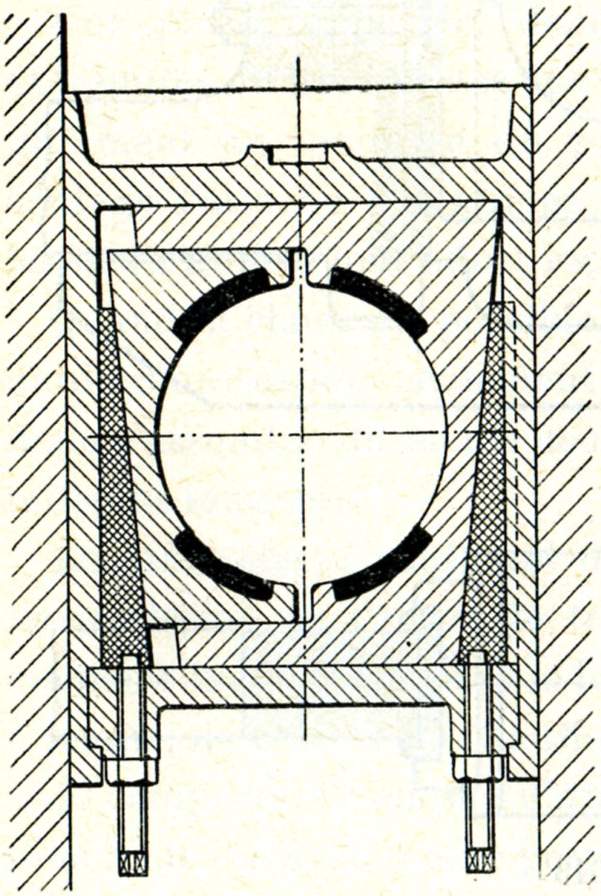

Les coussinets des boîtes à huile sont en bronze et sont garnis de métal blanc.

Il est intéressant de voir comment s'est modifiée en ces dernières années la construction du coussinet des boites à huile, tant du point de vue de la disposition du métal blanc que du point de vue du mode de graissage.

|

|

| Fig. 635 | Fig. 636 |

Dans la construction représentée figures 632 et 635, la surface de métal blanc en contact avec la fusée s'est révélée insuffisante. On a alors généralisé le dispositif de la fig. 636.

Les chambres dans lesquelles est logé le métal blanc sont venues de coulée avec le coussinet. Il s'ensuit que l'épaisseur du métal blanc augmente avec le degré d'usure de la fusée de l'essieu.

L'on se trouve dès lors dans l'obligation de disposer de plusieurs modèles de coussinets présentant des diamètres intérieurs différents.

A la S.N.C.B., on employait jusqu'en ces derniers temps trois modèles de coussinets, ceci afin d'éviter des épaisseurs exagérées de métal blanc. Mais pour réduire le nombre de modèles de coussinets et, en même temps, pour diminuer les stocks de coussinets bruts en magasin, on a été amené à ne plus avoir qu'un seul modèle de coussinet par type de boîte.

Ce coussinet est coulé sans les cavités réservées au métal blanc. Ces cavités sont ensuite usinées suivant le diamètre de l'essieu auquel le coussinet est destiné.

Cette méthode permet de standardiser l'épaisseur de la couche de métal blanc, qui a été fixée à 5 mm.

Les cavités réservées au métal blanc sont obtenues par mortaisage après alésage préalable du coussinet au diamètre de la fusée.

La figure 637 montre les rainures de 5 mm de profondeur pratiquées au tour pour assurer les sorties d'outils nécessaires lors du mortaisage.

Fig. 637

Remarquons que, dans la construction qui précède, les barrettes en bronze encadrant le métal blanc portent sur la fusée, ce qui a pour effet de rendre le coussinet plus sensible aux risques de chauffage.

D'autre part, la rainure de graissage se trouve à la partie supérieure du coussinet où la pression est la plus élevée.

C'est pourquoi, finalement, en application des principes développés page 450, à propos de la théorie du graissage, la conception représentée figure 638 a été adoptée et appliquée aux locomotives types 31 et 38.

Fig. 638

La portée du coussinet sur la fusée se fait ici uniquement sur métal antifriction. Enfin, les rainures de graissage ont été rapprochées fortement de l'axe horizontal du coussinet.

Les figures 639 et 640 représentent la boite à huile du dernier modèle de la S.N.C.B.

Le graissage du coussinet est assuré :

Dans le cas du graissage par mèches, il faut veiller à la bonne étanchéité du couvercle du réservoir d'huile, afin d'éviter l'introduction d'eau et de poussières. La préférence sera donnée aux boites munies de couvercles hermétiques soudés.

L'huile en excès retombe dans la sous-boîte d'où elle est ramenée contre la fusée par le tampon graisseur.

Fig. 639 et 640

Boite à huile dernier modèle de la S.N.C.B.

Métaux antifrictions pour coussinets de boîtes à huile. - L'expérience a montré que les métaux antifrictions qui donnent les meilleurs résultats sont ceux dont la structure comprend des éléments durs, bien formés, parsemés dans une masse plastique à éléments plus fins.

La composition du métal antifriction est la même que celle adoptée pour les bielles et selon qu'il s'agit de locomotives à voyageurs et mixtes, de locomotives à marchandises ou de locomotives de manœuvres (page 400).

Sous-boîtes. - Les sous-boîtes se construisent en fonte ; elles sont retenues par des broches qui traversent les branches verticales du corps de la boîte.

Nous avons dit que l'huile qui tombe dans la sous-boîte est ramenée contre la fusée par un tampon ; ce graissage par dessous, lorsqu'il se fait dans des conditions convenables, est très efficace. Aussi prévoit-on parfois une alimentation directe de la sous-boîte.

L'eau pénètre assez facilement dans la sous-boîte, l'huile étant plus légère finit par être expulsée et le graissage par dessous est alors anéanti. Afin de prévenir pareil inconvénient, les sous-boîtes sont souvent pourvues d'un bouchon spécial de vidange.

Tampon de graissage. - Le tampon est constitué de laine ou de packing, l'un et l'autre donnent de bons résultats.

La laine absorbe l'huile, le crin animal donne de l'élasticité à l'ensemble, il se comporte comme un ressort ; quant au coton, il remplace partiellement la laine pour des raisons d'économie.

Le packing est immergé dans l'huile pendant 48 heures avant son emploi. A ce moment, il est égoutté et comprimé à la main ou à la presse jusqu'à ce qu'il ait rendu les 3/5 environ de l'huile absorbée.

Un kilogramme de packing absorbe dans ces conditions environ 1,300 kg d'huile.

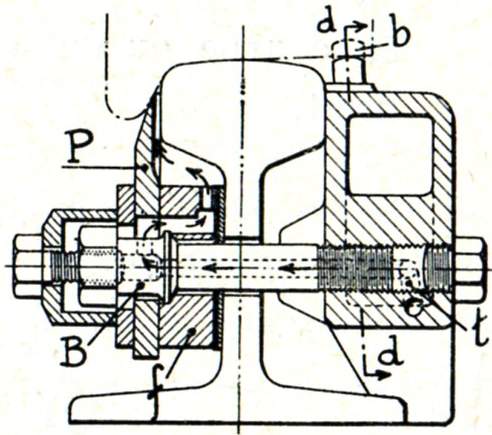

Appliques de frottement. - Par suite de l'usure et des rectifications successives des faces latérales des fusées à collet, la longueur de la fusée augmente (fig. 641), ce qui entraîne une augmentation correspondante de la longueur du coussinet et de la sous-boîte.

Cet inconvénient est supprimé avec les essieux droits de construction récente, dans lesquels les collets ont été supprimés.

L'effort transversal est reporté sur une plaque de frottement a, en acier dur, traité thermiquement, encastrée dans le moyeu de la roue (fig. 642). Cette plaque de frottement supporte l'effort lors de la circulation en courbe (locomotives types 1, 12, 29, 38, 40, 41 et américaines).

|

|

| Fig. 641 | Fig. 642 |

Dans ce cas, la boite à huile elle-même est munie d'une applique de frottement b, en bronze, de mêmes dimensions que celles de la plaque de frottement.

L'usure est ainsi reportée sur l'applique de la boite.

Cette applique en bronze F est fixée par des vis sur la boite (fig. 639), (locomotives types 1, 12, 38), ou bien coulée directement dans un creux ménagé dans la boîte (locomotive type 29).

Guides. - Le rôle des guides est de retenir les essieux sous le châssis tout en permettant aux boites de monter ou de descendre dans les entailles des longerons à la demande des inégalités de la voie. Les guides doivent être construits rationnellement de manière à renforcer les ouvertures des longerons et à présenter aux surfaces extérieures des boîtes une surface d'appui suffisante pour éviter tout grippage ou usure anormale.

Aux longerons en tôle, les guides sont constitués d'une forte équerre en fonte, en acier forgé ou moulé, dont la fixation au longeron par boulons chassés au marteau, doit être particulièrement soignée.

Quand ils sont en fonte ou en acier coulé, les deux guides d'une même boîte sont fréquemment réunis par un raccord cintré et coulé d'une seule pièce (fig. 604).

Les longerons en barres sont pourvus de fourrures en forme d'U.

Une pièce rapportée, dénommée sous-garde, réunit les extrémités inférieures des deux guides. La sous-garde concourt utilement au maintien du parallélisme des deux guides et soulage l'attache des guides au longeron en partageant sur les deux guides tout effort reçu directement par l'un d'eux.

Quand la chose est possible, il est convenable que la sous-garde réunisse non seulement les extrémités des deux guides, mais s'assemble du même coup aux deux extrémités de l'entaille du longeron.

Le mouvement continuel des boîtes dans leurs guides, la transmission de l'effort de translation de l'essieu au châssis amènent inévitablement à la longue du jeu qu'il faut reprendre à temps, de crainte de chauffage ou de bris de boîtes. Le procédé comportant l'emploi d'appliques en bronze a été examiné plus haut. Ce système ne permet pas de rappeler le jeu au fur et à mesure qu'il se produit.

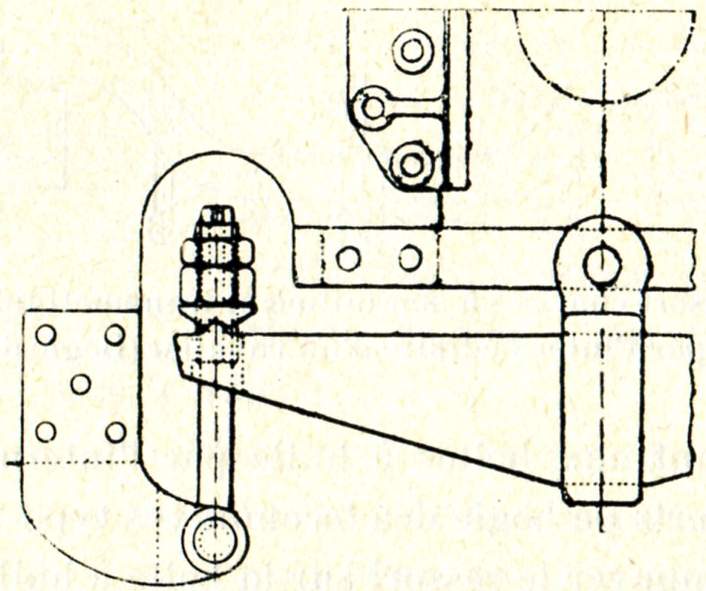

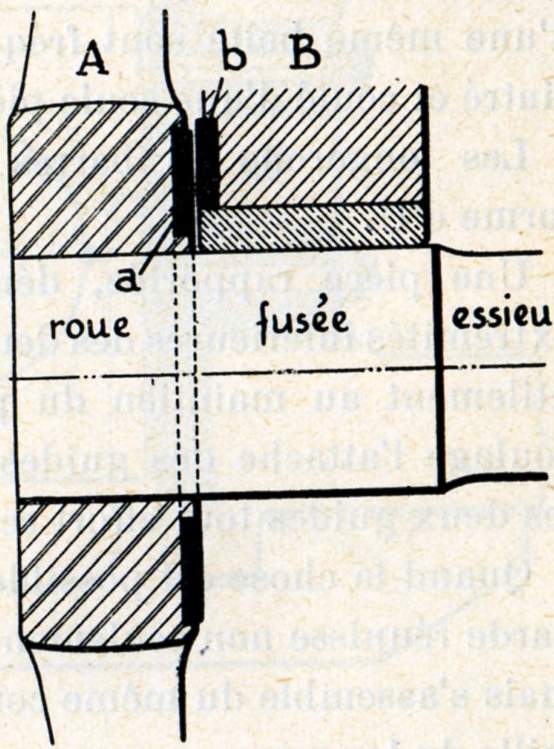

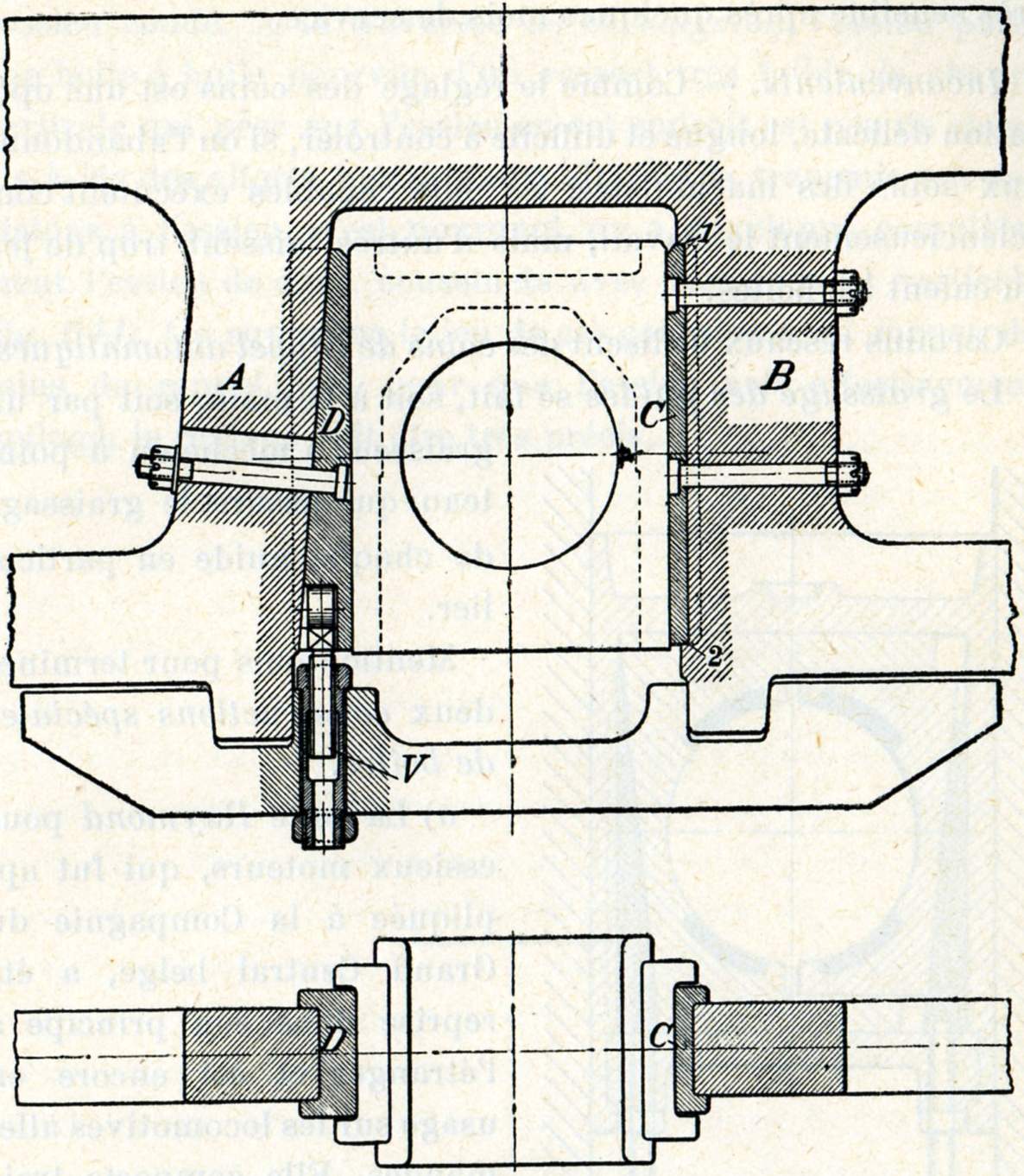

Coins de rappel. - Si l'on veut rappeler le jeu au fur et à mesure qu'il se produit, il est nécessaire de munir les boîtes de coins de rappel (fig. 643 et 644).

L'un des guides A occupe alors une position oblique, le coin de réglage D inséré entre la boîte et ce guide peut être monté graduellement en agissant sur une vis V prenant appui sur la sous-garde. Dans le cas des longerons en barres, le guide opposé B est muni d'une semelle en acier C, retenue à ses extrémités par des butées 1 et 2 et boulonnée au longeron. Le coin D est parfois bloqué, après réglage, au moyen d'un boulon traversant le guide A.

Fig. 643

Les coins de réglage de tous les essieux accouplés sont évidemment tous placés du même côté, de façon à conserver dans toute la mesure possible le parallélisme et le même écartement des essieux.

Cette question de l'application des coins de rappel aux boites à huile est très controversée car, s'ils offrent des avantages, ils donnent lieu aussi à des inconvénients.

Avantages. - Si le réglage des coins est fait régulièrement et avec soin par un personnel d'atelier compétent, la tenue de la machine aux grandes vitesses est meilleure comparée à celle d'une locomotive sans coins de rappel. La différence est très sensible après quelques mois de service.

Inconvénients. - Comme le réglage des coins est une opération délicate, longue et difficile à contrôler, si on l'abandonne aux soins des machinistes, les plus capables exécutent consciencieusement le travail, mais d'autres laissent trop de jeu ou calent les boîtes.

Certains réseaux utilisent des coins de rappel automatiques.

Le graissage des guides se fait, soit à la main, soit par un graisseur à mèche ou à pointeau qui assure le graissage de chaque guide en particulier.

Fig. 644

Boite à huile centrale d'essieu coudé.

Mentionnons pour terminer deux constructions spéciales de boîtes.

a) La boîte Raymond pour essieux moteurs, qui fut appliquée à la Compagnie du Grand Central belge, a été reprise dans son principe à l'étranger et est encore en usage sur les locomotives allemandes. Elle comporte trois coussinets : un coussinet supérieur horizontal destiné à supporter la charge verticale et deux coussinets latéraux destinés à recevoir les efforts horizontaux. L'un des coussinets latéraux est appuyé à demeure contre une des parois de la boîte, l'autre peut être rapproché en cas d'usure au moyen d'un coin de rappel, inséré entre ce coussinet et la boîte. Les coussinets en trois pièces en service à la S.N.C.B. ont été remplacés par des coussinets ordinaires en une pièce.

b) Certaines locomotives sont pourvues d'un longeron central destiné, comme nous l'avons dit, page 529, à soulager l'essieu coudé. A la traversée de ce longeron, l'essieu porte une boite à huile pourvue d'un ressort très faible, la charge verticale qui pèse sur l'essieu en cet endroit est peu de chose vis-à-vis des efforts horizontaux alternatifs transmis par les pistons à l'essieu, c'est pourquoi, on a enveloppé complètement l'essieu de deux coussinets avec face de joint verticale (fig. 644). On supprime le jeu de ces coussinets au moyen de coins de rappel, car, pour que l'essieu soit effectivement soulagé, le réglage doit être très précis.

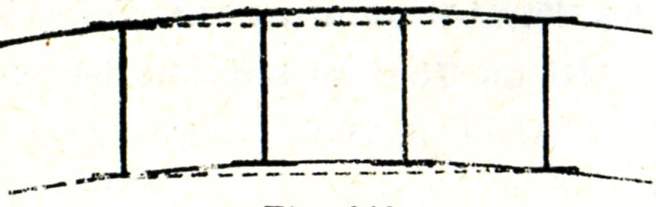

Au cours du chapitre précédent, nous avons fait remarquer que dans tous les véhicules de chemin de fer les roues sont calées sur les essieux (page 537), ce qui les rend solidaires. Nous avons dit aussi que dans les locomotives, il est de règle de maintenir les essieux dans leur position respective (page 500), de sorte que, en ligne droite, les essieux restent parallèles entre eux d'une part et, d'autre part, ne se déplacent pas suivant leur axe.

En ligne droite, cette construction assure un guidage régulier et sûr de la locomotive sur la voie. Néanmoins, afin de donner une certaine aisance au mouvement de la machine, on laisse un jeu total de 6 mm minimum à 25 mm maximum entre les trains de roues et les deux rails.

Fig. 645

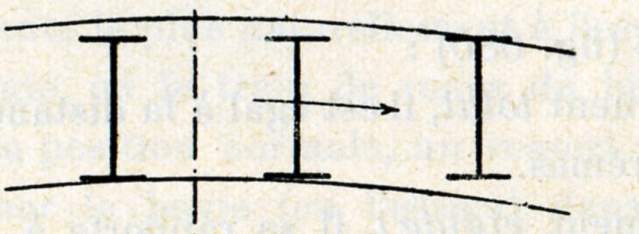

En courbe, au contraire, la position des essieux ne pouvant varier par rapport au châssis, la machine se déplace entre les deux files de rails comme un rectangle indéformable (fig. 645). Si le rayon de la courbe est très petit, les roues 1 et 5 sont pressées contre le rail extérieur et la roue 4 contre le rail intérieur.

La distance entre les essieux extrêmes s'appelle l’empattement de la locomotive.

Si la courbe est de petit rayon (100 mètres, par exemple), et si l'empattement est quelque peu important (3 à 4 mètres), le jeu normal de 6 à 25 mm que l'on donne en ligne droite, ne suffira plus ; les mentonnets des bandages forceront contre les rails en même temps que les boîtes forceront sur les longerons, d'où fatigue et destruction de la voie comme de la locomotive et production d'une résistance supplémentaire au roulement ; le roulement deviendra très pénible et les risques de déraillement seront grands.

L'examen de la figure 645 montre que, pour un rayon donné, la difficulté de la circulation en courbe tient :

Fig. 646

Si tous les essieux pouvaient se déplacer sous le châssis comme le montre la fig. 646, de manière à rayonner vers le centre de la courbe, le problème de la circulation en courbe serait résolu, à la troisième condition près. Mais, désirant avant tout conserver à la machine le maximum de rigidité, on recourt à l'un ou à l'autre des moyens ci-après, appropriés au rayon de la courbe et à l'empattement de la locomotive, les uns convenables pour les vitesses réduites, les autres mieux indiqués pour les grandes vitesses.

Nous examinerons dans ce qui va suivre, les moyens employés pour favoriser le passage des locomotives dans les courbes de petit rayon.

On se rend compte par l'examen de la figure 645 qu'on peut d'abord agir sur la voie. Il est clair que si l'on porte le jeu des bandages entre les rails de 6 mm à 60 mm maximum, l'inscription en courbe se fera plus aisément, c'est ce que l'on fait en pratique. Le supplément de largeur que l'on donne à la voie dans les courbes s'appelle surlargeur. On ne peut évidemment exagérer la surlargeur, car si elle est utile pour le passage des locomotives à grand empattement, elle devient nuisible et peut présenter du danger notamment pour la circulation des véhicules à essieux rapprochés.

Lorsque la surlargeur réglementaire ne suffit pas, on est forcé d'agir sur la machine.

Le procédé qui vient d'abord à l'esprit est de réduire l'empattement en rapprochant les essieux le plus possible, mais cela peut conduire à une machine instable à cause des porte-à-faux qui en résultent à l'avant et à l'arrière.

La réduction de l'empattement se rencontre, par exemple, aux locomotives-tenders affectées au service des manœuvres, ces machines circulent à faible vitesse et leurs roues ont un diamètre assez faible pour pouvoir atteindre un très faible empattement sans inconvénient.

Il ne peut évidemment pas être question de s’écarter du profil normal réglementaire pour les bandages assurant la position de la machine dans la voie et son changement de direction dans la circulation en courbe.

Par contre, le bourrelet peut être aminci sans inconvénient aux essieux intermédiaires.

Aux chemins de fer belges, l'écartement des bandages des essieux compris entre deux essieux à position rigide est porté à 1365 mm et l'épaisseur du mentonnet est réduite, comme l'indique le tracé en traits interrompus de la figure 627, page 531.

L'amincissement intérieur de 2,5 mm facilite le passage en courbe dans les appareils de la voie, la roue dont le bandage est retenu par sa face intérieure s'appuyant sur le contrerail, s'écarte donc du rail d'une quantité supplémentaire de2,5 mm.

Le rôle de l'amincissement extérieur se reconnaît facilement, le contact du mentonnet avec le rail intérieur est retardé d'autant.

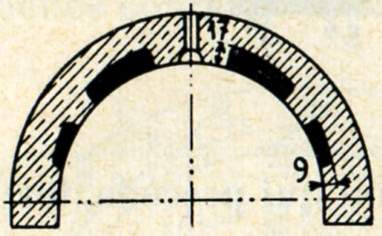

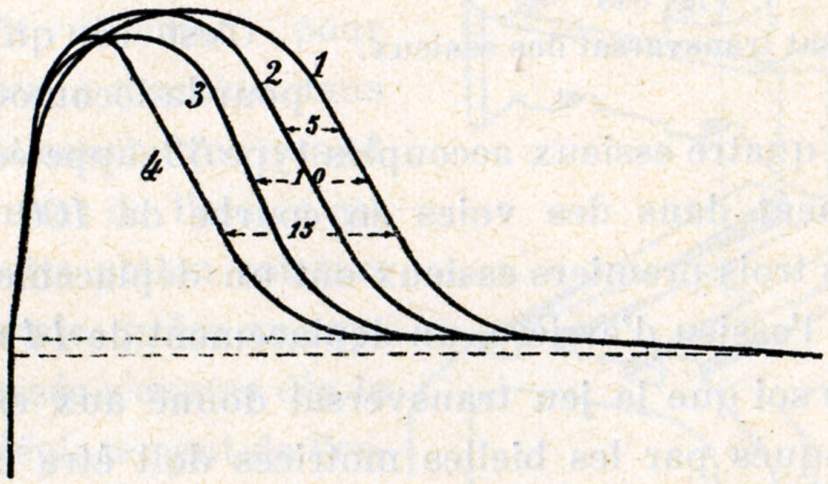

Aux locomotives allemandes, l'amincissement extérieur est seul pratiqué, il comporte 5, 10 ou 15 mm suivant les cas (profils 2, 3, 4, fig. 647).

Fig. 647

Amincissement extérieur du bourrelet des bandages.

On a été plus loin dans cette voie, on a parfois supprimé complètement le bourrelet des bandages des roues du milieu. Cette pratique n'est plus guère actuellement en usage qu'en Amérique, elle n'est du reste admissible que lorsqu'on est assuré, en raison du rayon de la courbe, que jamais les roues du milieu ne tomberont des rails.

Les trois derniers moyens conservent aux essieux leur rigidité complète. Ils suffisent pour la plupart des locomotives à trois essieux dont l'empattement ne dépasse pas 4,50 m environ. (Exemple : locomotive type 41).

Lorsque l'empattement augmente, et on y est inévitablement conduit lorsqu'on accroît la puissance des machines, on sacrifie partiellement la rigidité des essieux en donnant une mobilité relative à certains d'entre eux, on conserve ainsi dans l'empattement total un empattement rigide réduit compatible avec le rayon de la courbe.

On peut permettre à un ou à plusieurs essieux de se déplacer suivant leur axe (fig. 648) en donnant du jeu :

Fig. 648

Déplacement transversal des essieux.

C'est ce qu'on a fait pour la locomotive de manœuvre à quatre essieux accouplés type 53, appelée à circuler constamment dans des voies en courbe de 100 mètres de rayon ; les trois premiers essieux ont un déplacement normal de 4 mm, l'essieu d'arrière, un déplacement de 14 mm.

Il va de soi que le jeu transversal donné aux essieux moteurs attaqués par les bielles motrices doit être limité pour assurer la bonne tenue du mécanisme.

On s'arrange aussi de façon que la locomotive comporte deux essieux, à bandage normal et avec déplacement transversal normal suffisamment écartés pour assurer un bon guidage dans la voie.

Pour parer au déplacement transversal de certains essieux accouplés, on donne un jeu correspondant aux coussinets des bielles d'accouplement sur leur tourillon ou l'on fait usage d'une charnière à pivot vertical (fig. 506).

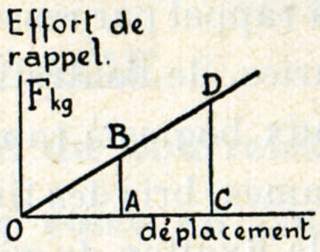

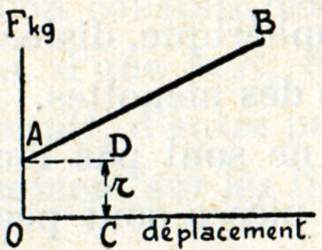

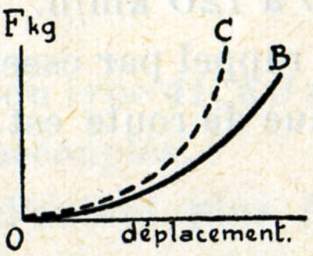

Dès que le déplacement transversal de l'essieu est important, il est nécessaire, à la sortie de la courbe, de lui faire reprendre, d'une façon énergique, sa position normale ; en d'autres termes, il faut faire usage d'un dispositif de rappel.

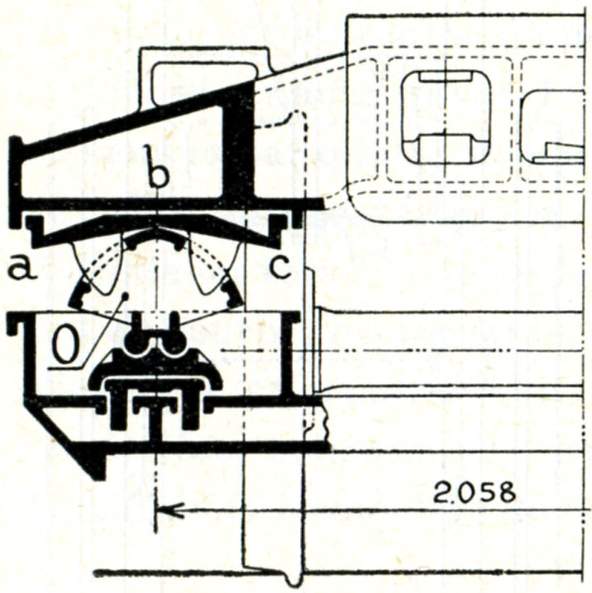

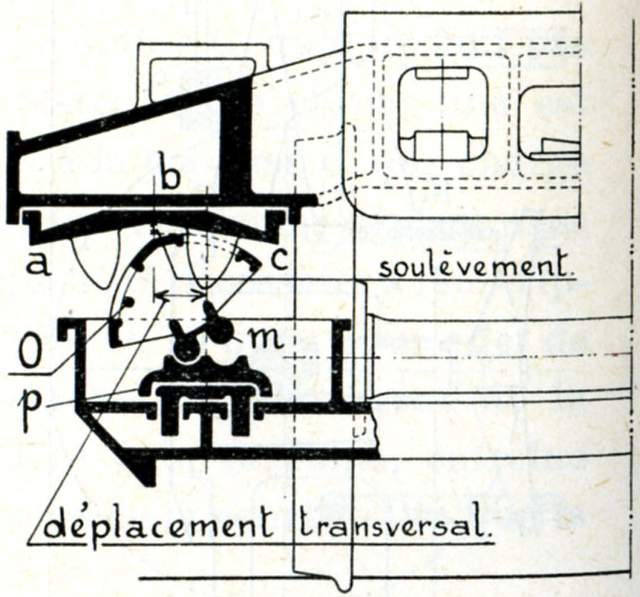

Ce rappel de l'essieu peut se réaliser de différentes façons. Le procédé ordinaire consiste à employer des plans inclinés établis au-dessus des boîtes (fig. 649) ; c'est le système appliqué à l'essieu porteur placé sous le foyer de la locomotive type 10, pour lequel le jeu entre les guides et la boîte est de 75 mm.

Quand le mentonnet du bandage presse contre le rail, l'essieu glisse sous le châssis en entraînant sa boîte, le plan incliné de la boite soulève la colonne de ressort retenue au longeron par un guide vertical, le ressort se tend davantage et, dès que la locomotive sort de la courbe, l'excès de tension fait redescendre la colonne qui repousse la boite à sa place.

Fig. 649.- Rappel par plans inclinés

(Essieu d'arrière de la loc. type 10).

Quand il n'y a pas de rappel, la poussée du rail sur la roue n'agit utilement pour faire tourner la machine dans le sens de la courbe que quand le déplacement de l'essieu est complet, cette action est tardive et brutale ; grâce au rappel, la poussée s'exerce dès le début du déplacement de l'essieu et elle est progressive.

Le déplacement des essieux suivant leur axe peut suffire dans beaucoup de cas pour éviter la déformation de la voie et du châssis ainsi que pour éviter les déraillements. Mais il ne résoud qu'imparfaitement le problème de la circulation en courbe. Les essieux restant parallèles entre eux, les roues attaquent toujours le rail extérieur sous un angle assez grand, ce qui occasionne un grand frottement, d'où résulte une résistance considérable au roulement.

Fig. 650. - Schéma d'une locomotive munie d'un bissel

Dans les dispositions que nous allons décrire, l'essieu vient se placer suivant le rayon de la courbe ; on dit alors qu'il rayonne vers le centre de la courbe.

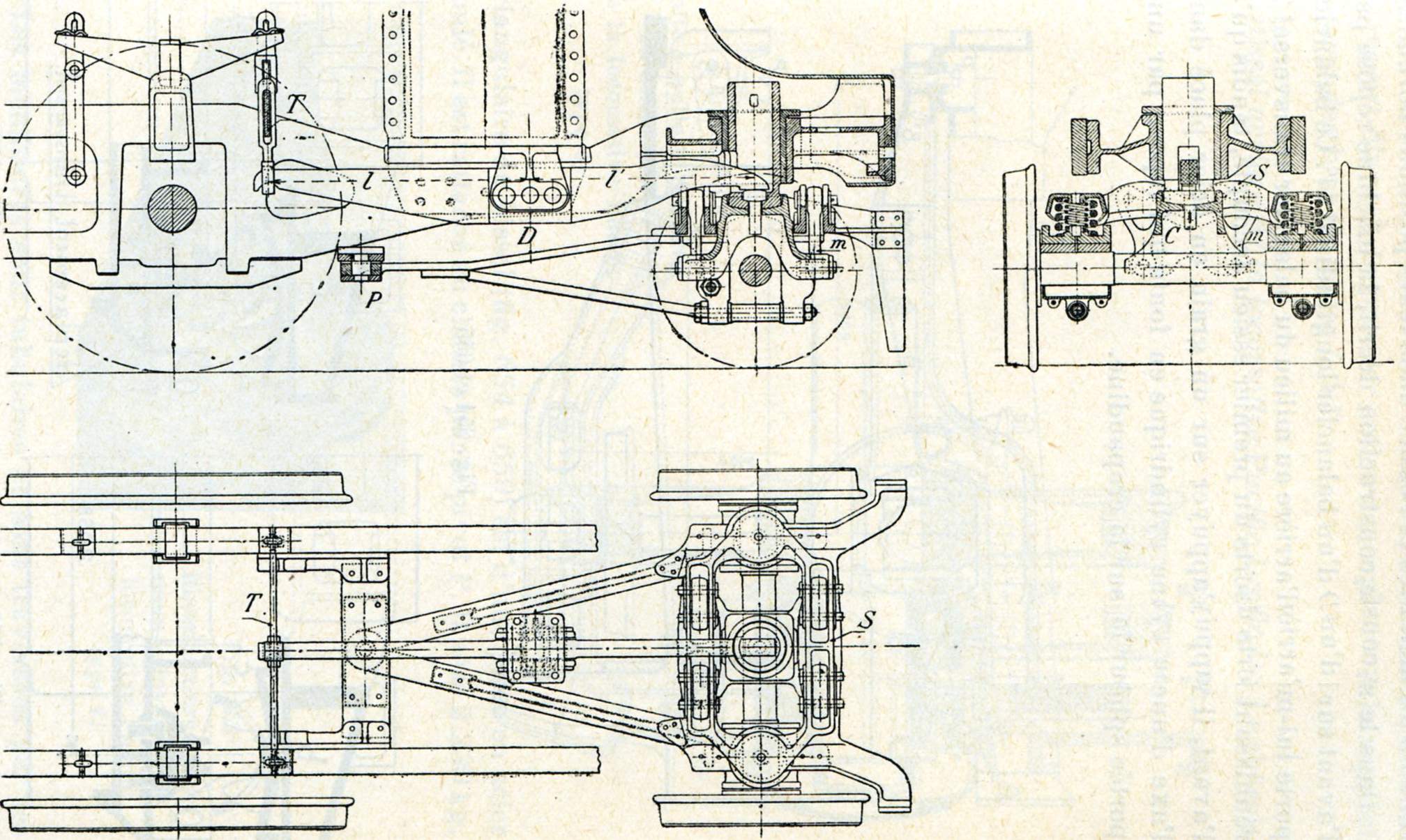

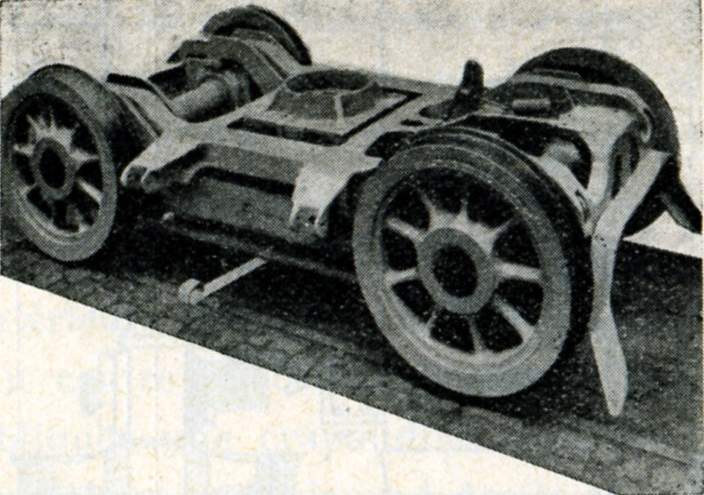

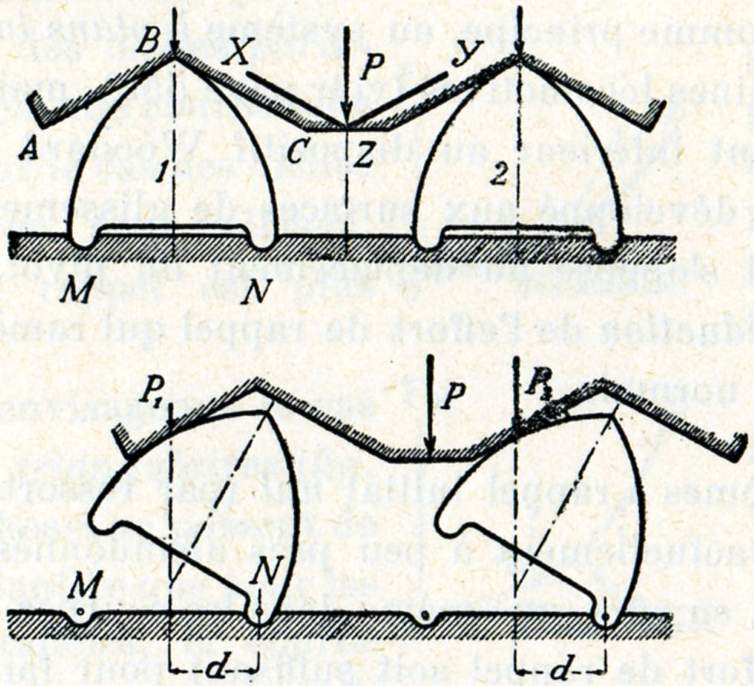

L'essieu radial tel que l'a réalisé l'ingénieur Bissel, dont le nom a été conservé à ce mode de construction, est formé d'un truck comportant, en général, un seul essieu, articulé à l'avant de la machine (fig. 650).

Un petit châssis triangulaire, complètement indépendant du châssis de la locomotive, pivote par son sommet P autour d'un point fixé invariablement dans l'axe de la machine, le côté opposé du triangle embrasse les boîtes de l'essieu d'avant qui est ainsi assujetti à tourner autour du pivot P. Si le point P est convenablement choisi, l'essieu mobile se placera toujours radialement, quel que soit le rayon de la courbe.

Mais le bissel ne peut se borner à ce qui précède, il est nécessaire qu'il y ait une certaine résistance à son déplacement ; il faut, en effet, que lorsque le mentonnet du bandage du bissel presse contre le rail extérieur de la courbe, le châssis de la machine reçoive déjà une certaine impulsion qui tende à le faire tourner dans le sens de la courbe. Si le premier essieu était trop mobile, il n'aiderait en rien la machine à tourner et c'est l'essieu suivant qui devrait le faire. Or, celui-ci, plus rapproché du centre de gravité de la machine, agirait avec moins d'efficacité, le bras de levier étant plus court.

Dans le cas où ce deuxième essieu est l'essieu moteur coudé, la nécessité d'un rappel énergique pour l'essieu porteur mobile est encore plus impérieuse, attendu qu'il faut éviter une trop grande fatigue à l'essieu coudé.