Les cas de remorque des trains en double traction exigent que la locomotive soit pourvue à l'avant d'appareils d'attelage et de choc, appareils susceptibles de s'accoupler avec ceux du matériel de transport lors de l'allège en queue ou de la marche tender en avant.

La traverse d'avant porte donc en son milieu un crochet de traction appuyé sur elle par l'intermédiaire d'un ressort et, de part et d'autre du crochet, deux butoirs élastiques. Les butoirs sont constitués d'un piston qui, lors des chocs, s'enfonce plus ou moins dans un boisseau en comprimant un ressort.

A l'arrière, la locomotive est attelée au tender qui porte les approvisionnements en eau et en combustible, mais l'accouplement doit satisfaire à des conditions spéciales :

En dehors de ces deux conditions à propos desquelles aucun désaccord n'est possible, on peut encore demander à l'attelage de satisfaire à l'une ou à l'autre des conditions suivantes :

En vue de réduire l'importance des mouvements de lacet et de recul, on a cherché à donner assez de rigidité à l'attelage pour que la masse du tender soit intéressée à ces mouvements (voir page 423). Une solution de ce genre poussée à l'extrême conduirait à assembler complètement le tender à la locomotive, mais alors l'empattement total rendrait la circulation en courbe impossible. On doit donc se borner à une rigidité relative.

On a ainsi été amené à étudier des attelages qui, tout en réalisant un assemblage robuste et peu élastique, permettaient au tender de tourner par rapport à la locomotive de façon à réaliser une circulation aisée en courbe.

A ces fins, l'assemblage du tender à la locomotive était constitué d'une sorte de grande rotule dont le centre (réel ou fictif) se trouvait en un point indiqué par le calcul comme étant le plus favorable (attelage système Roy, etc.).

Cette rotule constituait un emboîtement de l'arrière de la locomotive dans l'avant du tender, de sorte que l'arrière de la machine ne pouvait se déplacer transversalement lors des mouvements de lacet sans entraîner le tender dont la masse offrait ainsi une résistance à ce mouvement.

Cette solidarité des deux véhicules ne contrariait pas la circulation en courbe, car, grâce à la surface cylindrique de contact, la rotation du tender par rapport à la locomotive se faisait en toute liberté.

Certains constructeurs, appréciant d'avantage la flexibilité de la locomotive, ont délibérément écarté l'idée de faire intervenir le tender pour diminuer le lacet (attelage central américain).

Actuellement on se borne, à réaliser un attelage central.

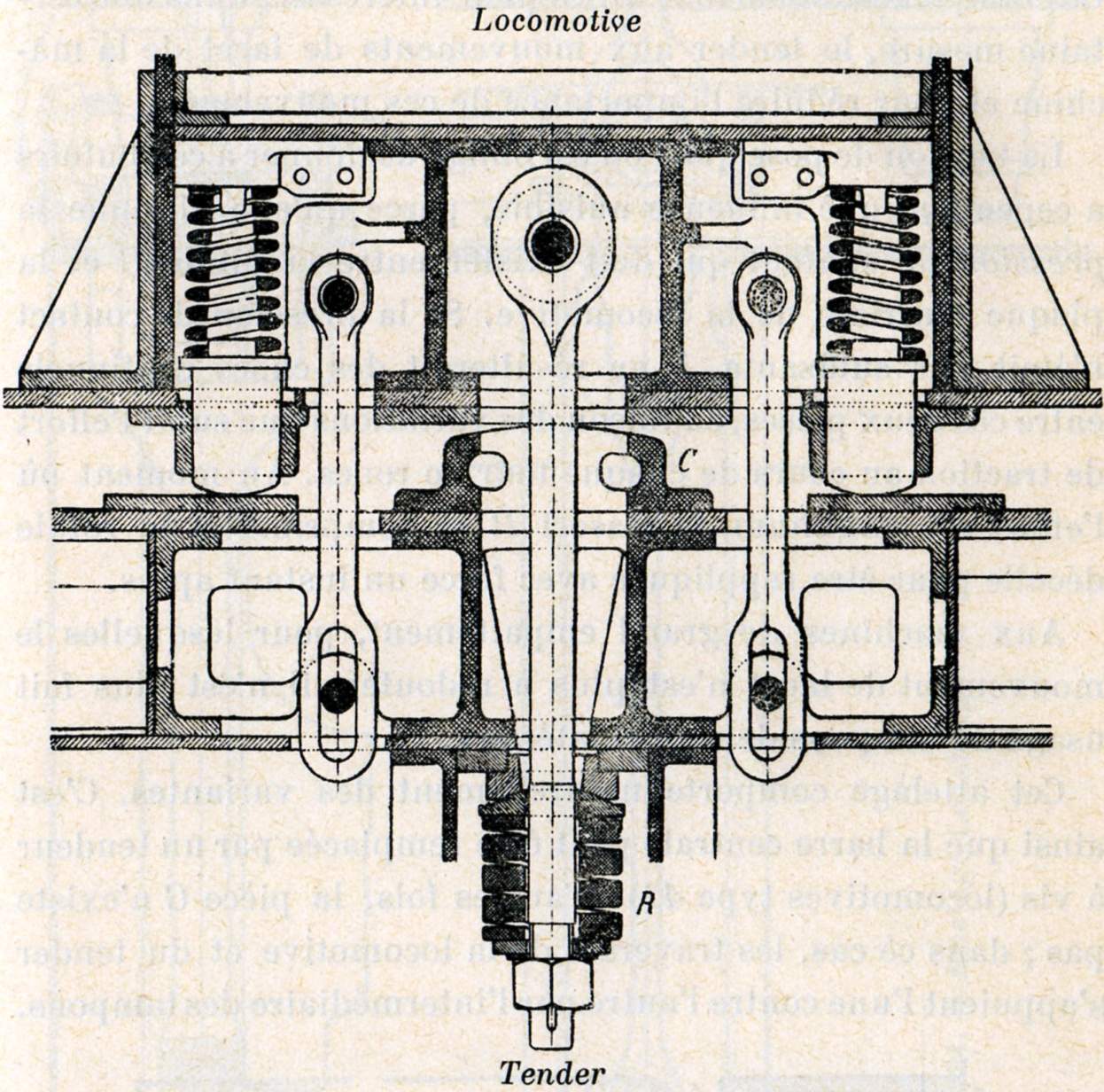

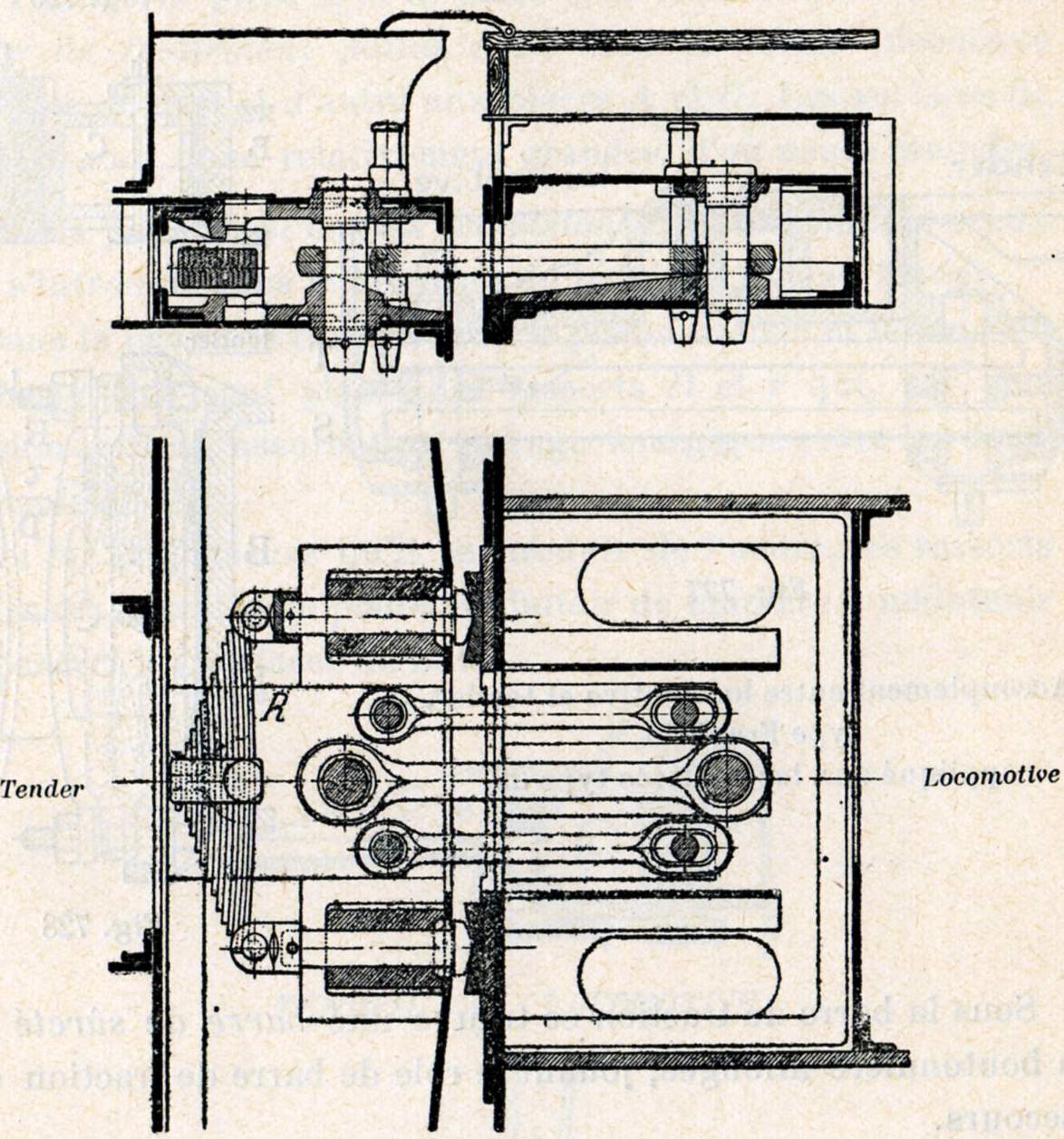

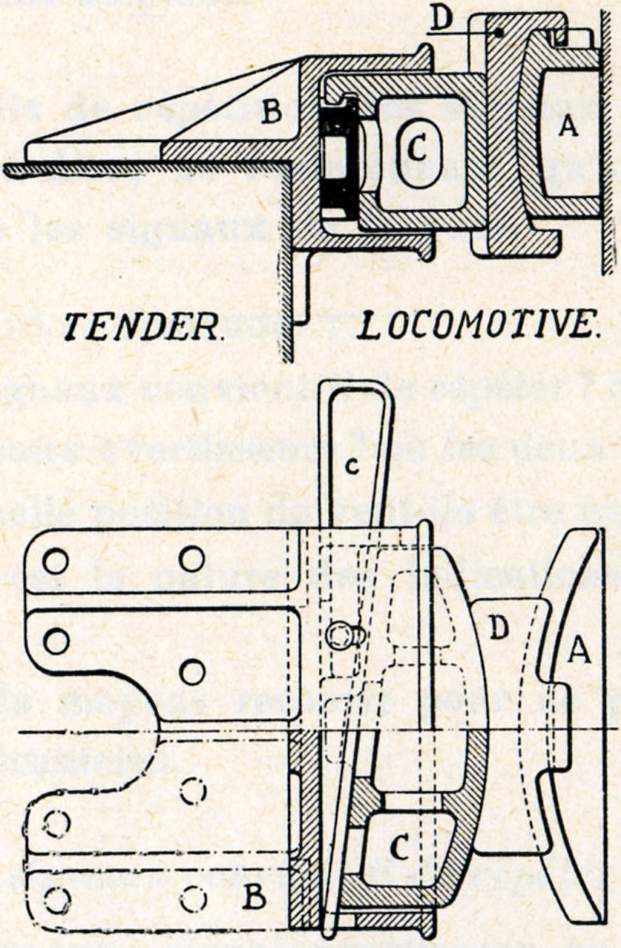

L'accouplement représenté figure 722 est celui que l'on rencontre à beaucoup de locomotives belges. Il comporte une barre centrale d'attelage de dimensions très largement proportionnées, qui s'articule à l'arrière de la locomotive sur un pivot vertical et, du côté du tender sur une rondelle à portée sphérique. Le serrage est obtenu au moyen d'un écrou comprimant un ressort R de grande raideur. Le tender vient en contact avec la traverse d'arrière de la locomotive par l'intermédiaire d'une pièce en fonte C de forme cylindrique et traversée par la barre d'attelage.

Fig. 722

Accouplement entre machine et tender. - Locomotive type 10

La figure montre, de part et d'autre de la barre centrale, deux barres de sûreté destinées à entrer en action en cas de bris de la barre centrale. Ces barres de sûreté sont pourvues à une extrémité d'œillets de longueur suffisante pour qu'en aucun cas, hormis celui du bris de la barre centrale, elles ne puissent entrer en tension, ou en compression, ce qui pourrait amener des bris ou le déraillement de la machine ou du tender.

Deux tampons élastiques placés extérieurement aux barres d'attelage se compriment et se détendent au passage en courbe. Ces tampons constituent un véritable dispositif de rappel, le tender étant toujours sollicité à reprendre sa position normale. Ces tampons sont surtout utiles pour intéresser, dans une certaine mesure, le tender aux mouvements de lacet de la machine et pour réduire l'importance de ces mouvements.

La tension de pose que l'on est obligé de donner à ces butoirs a cependant une influence nuisible, parce qu'elle diminue la pression de contact qui doit exister entre la rotule C et la plaque d'arrière de la locomotive. Si la pression de contact n'était pas suffisante, il en résulterait des chocs continuels entre ces deux pièces, en raison des variations que subit l'effort de traction au cours de chaque tour de roues. Au moment où l'effort est maximum, le ressort R se comprime et la rotule décolle pour être rappliquée avec force un instant après.

Aux machines de grand empattement, pour lesquelles le mouvement de lacet n'est plus à redouter, il n'est plus fait usage de tampons de rappel latéraux.

Cet attelage comporte naturellement des variantes. C'est ainsi que la barre centrale peut être remplacée par un tendeur à vis (locomotives type 41). D'autres fois, la pièce C n'existe pas ; dans ce cas, les traverses de la locomotive et du tender s'appuient l'une contre l'autre par l'intermédiaire des tampons.

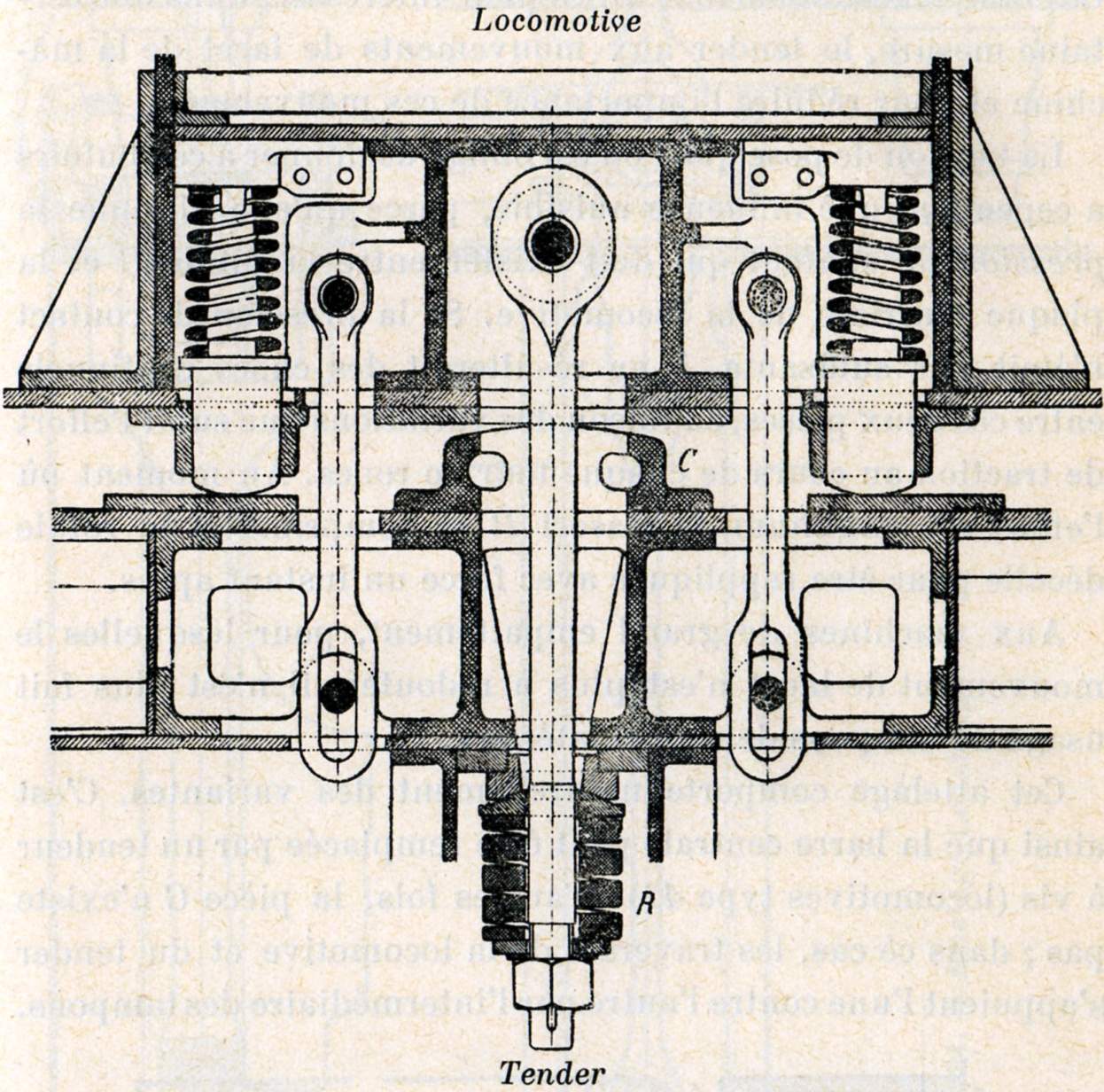

Fig. 723

Schéma de l'attelage continu des anciennes locomotives belges

Il faut alors qu'au montage, le serrage de l'attelage soit suffisant pour que, même lorsque la locomotive développe son effort maximum sur le tender, les butoirs soient encore comprimés.

Fig. 724. - Attelage Ledeberg.

Les anciennes locomotives à marchandises belges étaient pourvues soit de l'attelage continu, soit de l'attelage dit de Ledeberg, dont il convient dédire un mot.

Dans l’attelage continu (fig. 723), le tender T est déchargé de l'effort nécessaire pour remorquer le train. Le premier véhicule est attelé directement à la locomotive L au moyen :

La barre de traction A et les deux chaînes de sûreté A' traversent le tender sans y être attachées, le tender est attelé à la locomotive par un attelage spécial composé de deux barres articulées B ou de deux chaînes. Cet attelage spécial n'a donc à supporter que l'effort nécessaire pour remorquer le tender. Si la barre d'attelage A se rompt, le tender reste attaché à la locomotive par son attelage propre B.

L’attelage Ledeberg est représenté figure 724, la figure dispense d'explications.

Nous retrouvons, ici encore, la préoccupation d'éviter la séparation du tender d'avec la locomotive lors du bris de la barre de traction. Cette rupture se produisant d'ordinaire dans la partie filetée A, la barre est retenue à la machine par l'épanouissement rectangulaire.

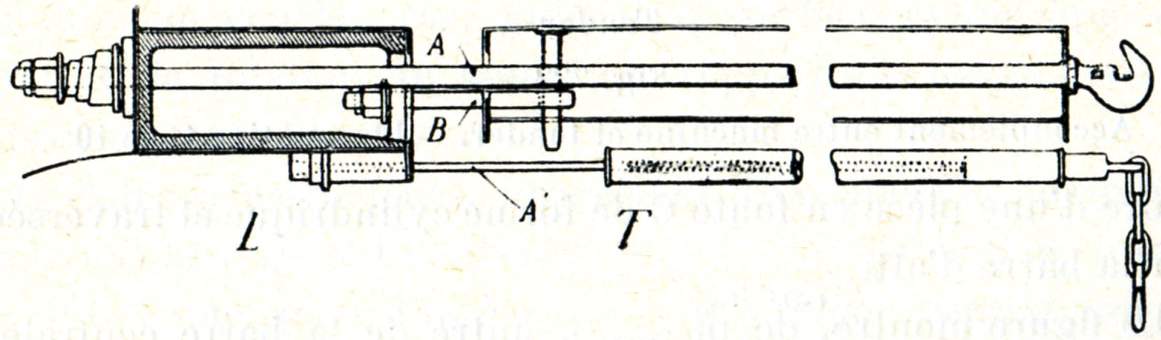

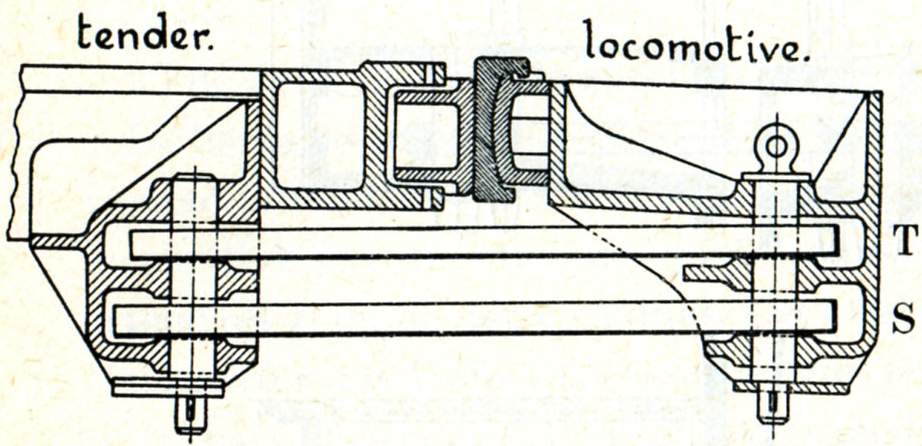

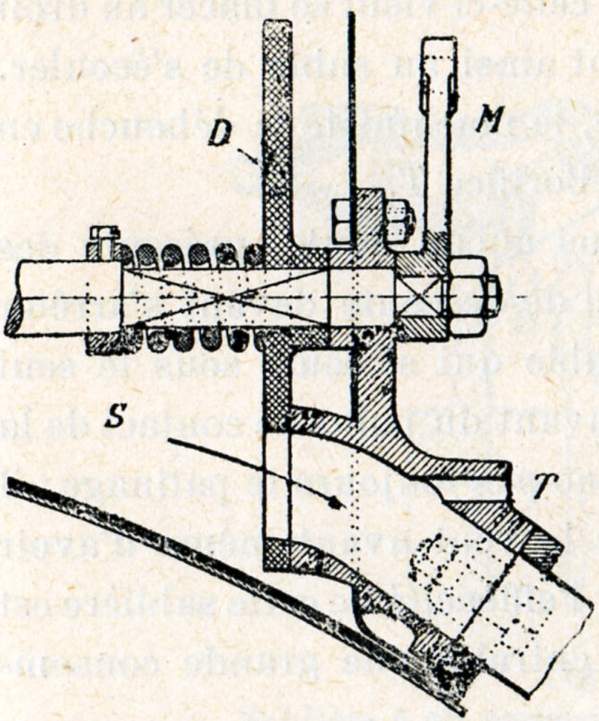

L’attelage allemand (fig. 725, 726) comporte aussi une barre d'attelage principale et deux barres de sûreté ; mais ici l'assemblage réalisé par la barre centrale ne comporte, par lui-même, aucun intermédiaire élastique. Cette barre est maintenue en tension par un ressort R tournant en son milieu autour d'un pivot prenant appui sur le caisson du tender. Les extrémités du ressort repoussent deux tampons en forme de V dont la tige est guidée dans des pièces de fonte. Chaque tampon pénètre dans un V correspondant, fixé à la traverse d'arrière de la locomotive.

Lorsque le tender se déplace transversalement par rapport à la locomotive, les surfaces du V glissent l'une sur l'autre et de ce chef un certain effort de rappel est exercé, tendant à rétablir la position normale. D'autre part, comme en courbe les axes de la locomotive et du tender forment un certain angle, l'un des tampons s'efface tandis que la saillie de l'autre s'accentue. Au cours de tous ces mouvements, le ressort R joue le rôle de balancier, pivotant en son centre et maintenant l'égalité des efforts transmis par les tampons en forme de V.

Fig. 725, 726.

Attelage entre locomotive et tender des locomotives allemandes

La tension de pose du ressort R est déterminée par sa flèche de pose, celle-ci est constante pour tous les attelages allemands de ce type, elle est égale à 25 mm. La tension de pose du ressort qui correspond à cette flèche de 25 mm est d'autant plus forte que le ressort R est plus raide.

Accouplement type Franklin entre locomotive et tender.

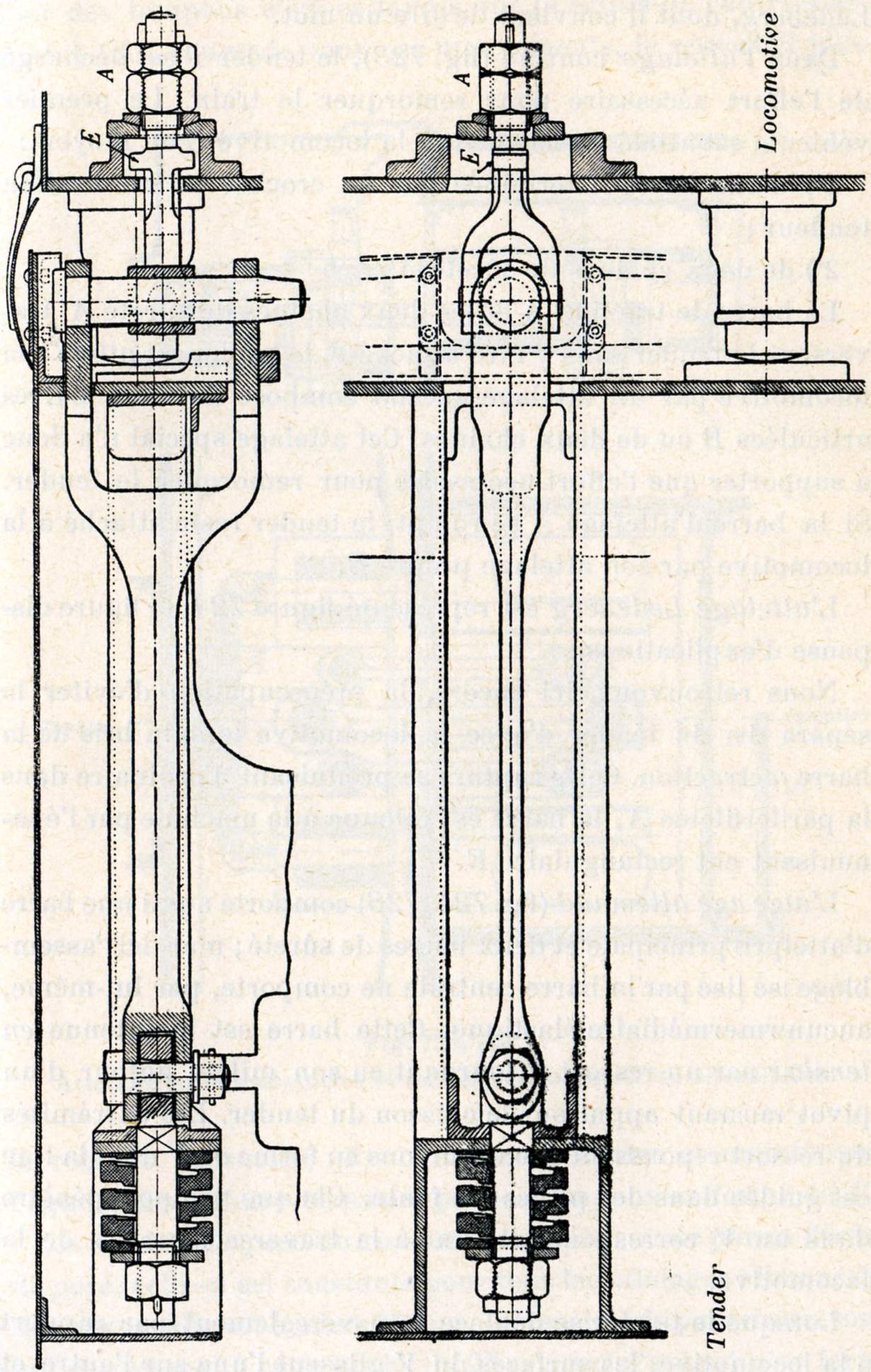

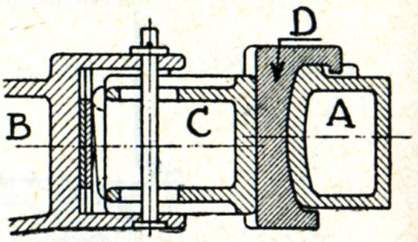

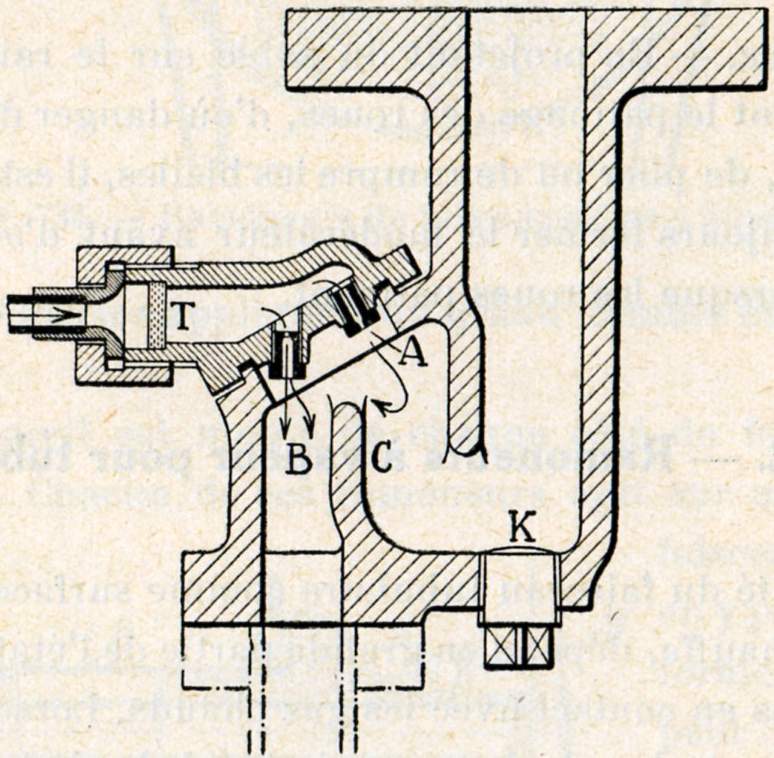

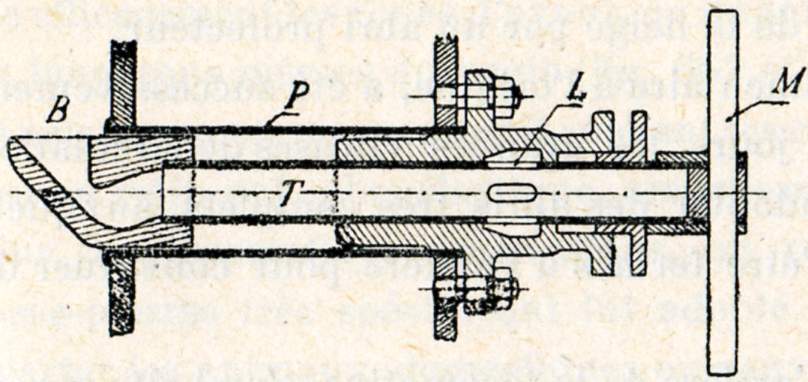

L'attelage Franklin, appliqué aux locomotives type 29, comporte une barre de traction T (fig. 727 à 729), placée sous le butoir dans l'axe de la locomotive et du tender.

|

Fig. 729 |

|

|

| Fig. 727 Accouplement entre locomotive et tender, type Franklin, appliqué aux locomotives type 29. |

|

| Fig. 728 |

Sous la barre de traction se trouve une barre de sûreté S, à boutonnière allongée, jouant le rôle de barre de traction de secours.

Le contact entre la locomotive et le tender se fait à l'intervention de deux pièces courbes A et C (fig. 728 et 729) ; la pièce A est fixe et appartient à la locomotive, la pièce C est mobile et est rattachée au tender.

Si le contact entre ces deux pièces courbes se faisait directement, ces pièces ne pourraient se toucher que suivant une ligne verticale, théoriquement du moins et, pratiquement, suivant une surface verticale très étroite. Il s'ensuivrait que l'usure se manifesterait rapidement, l'attelage prendrait bientôt du jeu, les pivots d'attelage battraient dans les œillets, d'où production de chocs entre les faces en contact et accentuation progressive du jeu.

L'on prévient ces inconvénients par une double combinaison :

Dans la chambre formée entre le piston mobile et le fond du boisseau fixe sont placés des ressorts R et r qui, par leur tension initiale, assurent un serrage énergique entre les deux véhicules.

Au fur et à mesure qu'il se produit de l'usure, les ressorts poussent en avant le piston de butoir de manière à maintenir en contact les surfaces de butée.

Fig. 730 et 731

Attelage entre locomotive et tender des locomotives types 1 et 12.

Cependant, la tension des ressorts diminue au fur et à mesure de leur allongement. Il faut maintenir cette tension dans certaines limites, c'est pourquoi l'on a prévu le placement d'intercalaires I entre les ressorts et le fond du boisseau de butoir, en vue de rendre aux ressorts leur tension primitive.

Remarque. - Les écrous et goujons que l'on distingue sur la figure 728 ne servent que pour comprimer les ressorts lorsque l'on veut découpler l'attelage. En service normal, ces écrous et goujons sont enlevés.

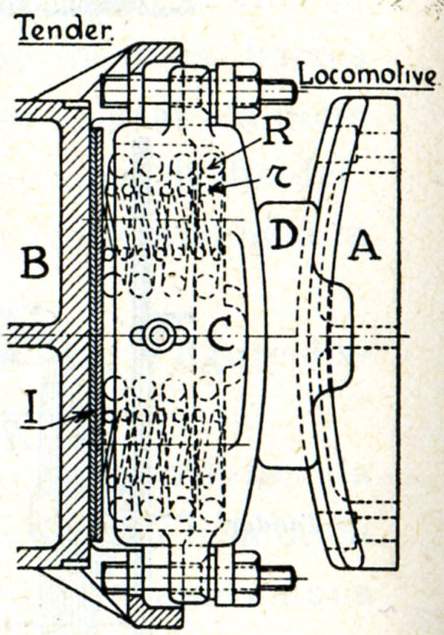

Les figures 730 et 731 représentent l'accouplement entre locomotive et tender des locomotives types 1 et 12. Il rappelle dans son principe celui des locomotives type 29. Deux barres de sûreté sont montées de part et d'autre de l'attelage central.

La sécurité des trains repose pour une grande part sur la vigilance du machiniste dans l'observation des signaux de la voie. Que cette vigilance soit en défaut, l'accident devient possible.

Par suite de l'augmentation de la vitesse des trains, du développement du volume des chaudières, de l'accroissement du nombre des signaux, il est apparu, à l'heure actuelle, plus intéressant qu'autrefois, d'aider le machiniste et c'est ainsi que la question de la répétition des signaux sur la locomotive a pris une certaine ampleur.

On doit d'abord se demander :

Des deux signaux, signal avertisseur ou signal d'arrêt absolu, c'est le signal avertisseur qui est le plus important, puisque c'est à partir du moment où le machiniste aperçoit la position du signal avertisseur qu'il prend ses dispositions pour respecter le signal d'arrêt absolu. C'est pour cette raison que, seul, le signal avertisseur est précédé de balises qui en facilitent le repérage en temps de brouillard.

Aussi, tous les chemins de fer sont-ils d'accord pour répéter les indications des signaux d'avertissement.

Les signaux avertisseurs étant abordés en pleine vitesse sont d'ailleurs les plus difficiles à observer.

On peut aussi répéter les signaux d'arrêt absolu en position d'arrêt, mais c'est beaucoup moins intéressant puisque ces signaux ne sont abordés qu'après franchissement d'un signal avertisseur dont la position annonce l'arrêt au signal suivant.

A première vue, il semble inutile d'aviser le machiniste de ce qu'il franchit un signal avertisseur ouvert, mais comme tout appareil répétiteur peut avoir des défaillances et que certains dérangements peuvent se traduire par l'absence de répétition au droit du signal avertisseur fermé, la répétition du signal ouvert offre au machiniste le moyen de vérifier au passage de chaque signal le bon fonctionnement de l'appareil.

C'est pourquoi, si certains réseaux avisent le machiniste de ce qu'il franchit un signal avertisseur fermé et ne lui donnent aucune indication quand il passe devant un signal avertisseur ouvert, beaucoup de réseaux donnent cependant les deux indications ouvert et fermé.

1°) L'indication doit-elle être visuelle ou acoustique ?

En général, on estime qu'une indication acoustique attire plus sûrement l'attention du machiniste qu'une indication visuelle. Effectivement, pour qu'un machiniste perçoive sûrement une indication visuelle, il faut une double condition, à savoir :

Il a été constaté en outre que, dans les cas les plus favorables, l'homme réagit sur des signaux acoustiques en 1/8 de seconde environ, tandis qu'il lui faut 1/6 de seconde pour réagir sur des signaux optiques.

Si l'indication acoustique, qui se donne toujours au passage d'un signal fermé, est également donnée au droit d'un signal ouvert, il convient que la seconde indication soit très différente de la première. Pour le surplus, elle doit être relativement peu puissante, sinon elle pourrait devenir énervante pour le machiniste. Si les signaux étaient seulement distants l'un de l'autre de 2 km en moyenne, le machiniste à bord d'une locomotive qui fait du 120 km/h, rencontrerait un signal - fermé ou ouvert - toutes les minutes.

2°) En même temps que la répétition des signaux, convient-il de réaliser sur les locomotives l'enregistrement des signaux ?

A proprement parler, l'enregistrement ne rentre pas dans les mesures de sécurité, puisqu'il n'intervient en rien pour éviter l'accident. Il ne renseigne qu'après coup sur ce qui s'est passé,

Cependant, l'enregistrement présente plusieurs avantages qui, indirectement, concourent à la sécurité :

Eu égard aux grandes vitesses aujourd'hui atteintes, le machiniste est de plus en plus exposé à dépasser involontairement la vitesse permise, car il est très difficile pour lui d'estimer «au jugé» la vitesse réalisée. L'indication de la vitesse est donc très utile. Quant à l'enregistrement de la vitesse, il permet au chef de dépôt de se rendre compte de la façon habituelle de conduire de ses machinistes.

Ceux-ci sont tentés, en vue d'augmenter leurs primes d'économie de charbon, de gravir les rampes avec lenteur mais de se laisser descendre sur les pentes à vive allure.

L'enregistrement permet encore de contrôler si les limites de vitesse n'ont pas été dépassées, bien qu'aucun accident ne se soit produit.

La vigilance sera sauvegardée si, avant que le machiniste franchisse un signal fermé, on l'oblige à poser un geste que l'appareil répétiteur enregistrera.

Grâce à cet enregistrement, on pourra aisément contrôler après coup si le machiniste a observé le signal avant de le franchir, ou bien si c'est le répétiteur qui a rappelé à son attention qu'il venait de franchir un signal fermé.

Grâce au «pointage de la vigilance», le machiniste garde un intérêt réel à observer les signaux de la voie sans compter sur la répétition. Effectivement, il sait qu'il sera puni si, après coup, la bande enregistrée révèle le franchissement d'un signal fermé non précédé du pointage de sa vigilance.

Tous les appareils comportent un organe-voie qui, au passage devant le signal, agit sur un organe-locomotive.

Certains appareils fonctionnent par contact mécanique, d'autres par contact électrique, d'autres, enfin, agissent sans contact, par induction magnétique.

Quand le signal est à l'arrêt, une pédale mobile, solidaire du signal, se place dans la voie dans une position telle qu'elle puisse être touchée par une pièce oscillante de la locomotive.

Le déplacement de cette pièce actionne l'appareil répétiteur.

Quand le signal est à voie libre, la pédale s'efface.

Ces appareils, les premiers en date, ne répètent d'ordinaire les signaux que dans leur position de fermeture.

En général, ils s'accommodent assez peu des grandes vitesses. Il est, en effet, difficile d'obtenir pratiquement un fonctionnement régulier du répétiteur, à cause des chocs violents et destructeurs qui se produisent entre la pédale de voie et la pièce oscillante de la locomotive.

Ces appareils donnent l'indication «signal fermé» :

Une pièce métallique fixe, isolée électriquement, appelée crocodile ou rampe, est couchée dans la voie parallèlement aux rails et reliée à une source de courant.

Sur la locomotive est fixée une brosse métallique qui, à chaque passage sur le crocodile, recueille du courant qui actionne les appareils répétiteurs ainsi qu'éventuellement les enregistreurs.

A la S.N.C.B., on a installé à la sortie de chaque dépôt de locomotives, un crocodile d'épreuve, sur lequel le répétiteur des locomotives doit déclencher comme il le ferait au passage d'un signal fermé. Le machiniste a ainsi l'assurance, au moment de se mettre en route, qu'à ce moment du moins, les appareils de sa locomotive fonctionnent bien.

Obéissant aux mêmes préoccupations, certains réseaux vont jusqu'à installer des crocodiles d'épreuve sur les grandes lignes, tous les 50 kilomètres.

La S.N.C.B. emploie des appareils des systèmes Flaman, Hasler et Téloc.

Ces appareils sont également très répandus sur les chemins de fer français, qui les utilisent d'ailleurs depuis très longtemps.

Dans ces systèmes, le dispositif «voie» et le dispositif «locomotive» sont, en réalité, des circuits électriques qui agissent l'un sur l'autre, à distance, par induction magnétique.

Ces appareils sont employés dans plusieurs pays, mais surtout sur le réseau électrifié des chemins de fer suisses.

En Suisse, par suite du climat rigoureux, les appareils à contact pourraient se trouver dans des conditions de fonctionnement moins favorables.

Dans le système suisse «Signum», lorsque le signal est à l'arrêt, l'appareil coupe le courant électrique qui alimente les moteurs de traction attaquant les essieux.

Ces appareils, connus sous le nom de «cab-signal» ou de «signaux d'abri», sont essentiellement différents de ceux examinés jusqu'ici.

Les appareils précédents se bornent à renseigner le machiniste sur la position de certains signaux, tandis que les «signaux d'abri» reproduisent sur la locomotive d'une façon continue la signalisation complète, c'est-à-dire de tous les signaux rencontrés.

Le signal d'abri est généralement complété par un dispositif de vigilance.

Certains réseaux des Etats-Unis ont fait confiance entière aux signaux d'abri, au point qu'ils ont supprimé les signaux de voie.

Les procédés employés pour renseigner le machiniste sur sa locomotive, qu'il s'agisse de la répétition de certains signaux ou de la signalisation continue, peuvent toujours être complétés par un freinage automatique devant arrêter le train en cas de négligence du machiniste.

Lors de l'étude des bielles d'accouplement (p. 407), nous avons fait remarquer que l'effort de traction était limité par l'adhérence. Dès que l'adhérence tombe au-dessous de l'effort moteur développé à la jante des roues motrices, les roues patinent.

Des causes accidentelles peuvent diminuer considérablement l'adhérence et partant occasionner le patinage de la locomotive. Ces causes sont de natures diverses : tantôt le rail est rendu glissant par la présence de feuilles, par le brouillard, par une pluie fine, etc., tantôt par de l'huile de graissage tombée des organes de la locomotive. Ces causes accidentelles ont surtout de l'influence lors du démarrage car, à ce moment, l'effort moteur développé se rapproche le plus de l'adhérence maximum.

Fig. 732. - Sablière

On rend de l'adhérence au rail en projetant dessus du sable sec, les appareils distributeurs de sable s'appellent sablières.

Le sable doit être projeté en avant de la roue dans le sens de la marche et aussi près que possible du point de contact de la roue et du rail. Le sable, préalablement séché dans des fours spéciaux, est ensuite tamisé pour en éliminer les cailloux. Il doit être exempt d'argile afin qu'il ne se forme pas de masses agglomérées qui paralyseraient le fonctionnement de la sablière.

Les sablières primitives, que l'on rencontre encore du reste sur les anciennes locomotives, consistent simplement en un bac à sable, pourvu d'un couvercle â charnière (fig. 732), installé soit sur le corps cylindrique de la chaudière, soit sur le tablier de la locomotive.

Lorsque la sablière est placée sur le corps cylindrique, le sable se maintient plus sec grâce à la chaleur de la chaudière. De plus, dans ce cas, la sablière peut être commune à plusieurs roues, les tuyaux de distribution du sable descendant de chaque côté du corps cylindrique.

Quand la sablière est installée sur le tablier, il en faut une pour chaque roue.

En manœuvrant une tringle à sa portée, le machiniste actionne la manivelle M qui provoque la rotation d'un disque D en fonte percé d'une ouverture, celle-ci vient se placer au droit du tuyau de descente permettant ainsi au sable de s'écouler.

Lorsque l'ouverture s'obstrue, le machiniste la débouche en introduisant une épinglette par l'orifice T.

Cette sablière, très simple sans aucun doute, présente des inconvénients sérieux. Le tuyau de descente devant s'arrêter à quelque distance du rail, le sable qui s'écoule sous le seul effet de la pesanteur tombe en avant du point de contact de la roue et du rail, il n'empêche donc pas toujours le patinage ; il risque aussi d'être emporté par le vent avant même d'avoir atteint le rail. Pour ces raisons, l'efficacité de cette sablière est relativement faible, son emploi entraîne une grande consommation de sable.

L'introduction des sablières à vapeur a réalisé sous ce rapport un grand perfectionnement.

Dans la sablière Gresham, un jet de vapeur lancé dans le tuyau de descente provoque un appel d'air qui entraîne la chute du sable, celui-ci est ensuite repris par la vapeur elle-même et lancé au contact de la roue et du rail, c'est-à-dire là où il est nécessaire.

Le jet de vapeur répand aussi le sable beaucoup plus uniformément sur le rail.

Cette sablière très efficace réduit très considérablement la consommation de sable.

Les sablières à vapeur fonctionnent d'autant mieux que la vapeur est plus sèche. Elles doivent être construites de façon à éliminer les eaux de condensation.

Actuellement les sablières à vapeur sont remplacées par des sablières à air comprimé plus simples et d'un fonctionnement plus sûr.

La sablière Gresham à air comprimé, montée sur toutes les locomotives belges, se compose de deux organes principaux : le robinet de manœuvre et le distributeur de sable.

Fig. 733

Sablière à air comprimé, système Gresham

Le distributeur (fig. 733) est adapté sous le réservoir à sable. Au repos, l'écoulement du sable est arrêté par le barrage C. En fonctionnement, l'air comprimé, venant du robinet de manœuvre, pénètre dans le distributeur où les orifices A et B le partagent en deux jets.

Le jet qui sort par l'orifice A barbote dans le sable et le fait sauter par dessus le barrage C dans le tuyau de descente. Le jet qui sort par B entraîne le sable et le chasse jusqu'au point de contact de la roue et du rail.

En raison de la haute pression de l'air comprimé, l'orifice du jet barboteur ne mesure que 1 mm, celui du jet d'air entraîneur 1 1/2 mm. La toile métallique T empêche l'engorgement de ces deux orifices.

Un bouchon de visite K est fixé au bas du distributeur.

Le robinet de manœuvre comporte un orifice allongé réalisant une ouverture graduée qui rend facile le réglage du débit du sable.

L'air comprimé est pris à la partie supérieure du réservoir principal du frein, afin qu'aucune eau de condensation ne soit entraînée dans les tuyauteries et dans les distributeurs.

Remarque. -En projetant du sable sur le rail, on arrête brusquement le patinage des roues, d'où danger de décaler les manivelles, de plier ou de rompre les bielles, il est donc nécessaire de toujours fermer le modérateur avant d'actionner les sablières lorsque les roues patinent.

L'efficacité du faisceau tubulaire comme surface de chauffe, ou de surchauffe, dépend en grande partie de l'état de propreté des surfaces en contact avec les gaz chauds. Lorsque les tubes sont recouverts de suie, la transmission de la chaleur est entravée. L'amas de suie et de fraisil peut être tel que les tubes se bouchent. S'il s'agit de tubes surchauffeurs, l'inconvénient peut être considérable.

A l'origine, les tubes à fumée ordinaires étaient «passés» au moyen d'une tige de fer munie d'un tampon à son extrémité. L'opération consistait en un véritable ramonage.

Actuellement, on fait usage pour nettoyer les tubulures, d'une lance soufflant, soit de l'air comprimé, soit de la vapeur.

Ce mode de travail, très efficace, car il nettoie tube par tube, présente parfois certaines difficultés lorsque le surchauffeur est muni d'un étouffoir, de plus, il prend assez bien de temps. On utilise également des appareils lançant un violent jet de vapeur sur l'entrée de la tubulure, de l'intérieur même du foyer. Nous décrirons, à titre d'exemple, le ramoneur de tubes système Supérior appliqué à un grand nombre de locomotives belges.

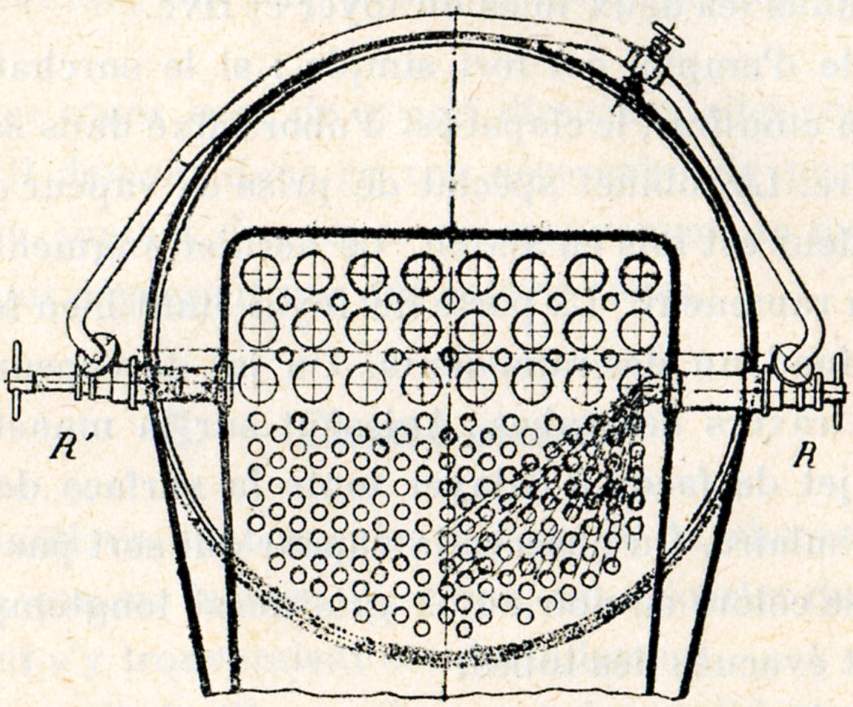

Fig. 734. - Ramoneurs de tubes système «Supérior».

Un appareil est monté de chaque côté du foyer en R, R' (fig. 734). Chacun de ces ramoneurs agit sur une moitié du faisceau tubulaire en y projetant, sous forme de jet, la vapeur qui lui est amenée du dôme par une tubulure munie d'un robinet de commande.

Fig. 735

Chaque ramoneur se compose d'un tube T (fig. 735) dans lequel la vapeur s'écoule, les lumières L étant découvertes. Le tube T est muni d'une tuyère spéciale B recourbée à angle droit et dirigée vers la plaque tubulaire.

La manette M à l'extrémité du tube T permet de lui imprimer un mouvement angulaire et un mouvement longitudinal.

La rotation du tube permet de diriger le jet sur toute la hauteur de la plaque tubulaire. Le mouvement longitudinal permet, l'opération terminée, d'effacer la tuyère B à l'intérieur du tube de protection P, comme on le voit à gauche de la figure 734, en la mettant ainsi à l'abri du feu. Le tube P est en acier, il est vissé dans les deux tôles du foyer et rivé.

Le mode d'emploi est fort simple : si le surchauffeur est muni d'un étouffoir, le clapet est d'abord fixé dans sa position d'ouverture. Le robinet spécial de prise de vapeur est ouvert et le souffleur est mis en action. Ce dernier augmente l'action propre du ramoneur. La porte du foyer étant bien fermée, on pousse à fond un des ramoneurs. Un jet de vapeur est alors lancé au travers des tubes. Agissant sur la manette M, on dirige le jet de façon à balayer toute la surface de la demi-plaque tubulaire. On observe la vapeur qui sort par la cheminée, elle se colore en noir ou en gris aussi longtemps que de la suie est évacuée des tubes.

Lorsque la vapeur est devenue propre, le ramoneur est retiré et calé dans cette position. La même opération est répétée de l'autre côté.

Le personnel desservant la locomotive doit être garanti du vent, de la pluie ou de la neige par un abri protecteur.

Cet abri, très rudimentaire à l'origine, a été successivement amélioré et, de nos jours, les grandes vitesses de circulation des trains ont fait adopter des abris très complets, auxquels il ne manque que d'être fermés à l'arrière pour constituer de véritables cabines.

L'abri, installé à l'arrière de la locomotive, s'emboîte par sa paroi d'avant sur l'arrière du foyer. Cette paroi d'avant est pourvue à droite et à gauche de fenêtres garnies de glaces généralement mobiles, on y ménage parfois aussi des portes donnant accès directement sur le tablier extérieur de la locomotive. Les parois latérales sont garnies de fenêtres à glissières et de portes d'accès.

Le toit de l'abri surplombe légèrement l'avant du tender.

Pour faciliter le graissage et la visite, même en marche, un tablier court tout le long de la locomotive, reliant de chaque côté la plate-forme d'arrière à la traverse d'avant. Ce tablier, en tôles gaufrées, est fixé aux longerons par des consoles appropriées.

Dès que les roues sont de grand diamètre, elles traversent le tablier ; il devient dans ce cas nécessaire de protéger le personnel du contact des roues en mouvement en masquant les parties qui dépassent par des couvre-roues.

Les locomotives sont munies à l'avant de chasse-pierres dont le rôle, comme le nom l'indique, est d'écarter du rail les obstacles qui s'y trouveraient accidentellement.

Ils sont constitués d'une pièce en acier, solidement fixée au longeron et descendant aussi près du rail que le permettent les oscillations de la locomotive sur ses ressorts (fig. 12). Le chasse-pierres de droite est rendu parfois solidaire de celui de gauche par une forte tringle.

Quand la locomotive est pourvue d'un bogie, on protège plus efficacement les roues d'avant, en fixant les chasse-pierres aux longerons mêmes du bogie (fig. 662 et 664).

Anciennement, on garnissait souvent les chasse-pierres d'un balai en rotin qui, plus élastique, amortissait les chocs.

Sur les locomotives américaines, on conserve encore le chasse-pierres très spécial qui fut adopté à l'origine en vue d'écarter les animaux domestiques ou sauvages égarés sur la voie. Ce chasse-pierres, dénommé cow-catcher (chasse-vaches), est formé de deux parois ajourées, assemblées en forme de coin à l'avant de la machine.